昨今製造業では多品種少量生産が当たり前になってきていると思います。マシニングセンタや旋盤など加工機においても5軸加工機や複合加工機による多品種少量の自動化がより浸透してきています。しかし実際に自動化しようとするとどうしても段取り替えに人手や時間を取られてしまいます。多品種少量の生産性を向上させるためには、機械の能力と同じく段替えの時間削減が最も重要といっても過言ではないと思います。

そこで今回は、マシニングセンタや旋盤における段取り替えを自動化・簡易化するツール・メーカーを具体例を交えて紹介したいと思います。

段取り替え自体にも、機械稼働中に行える外段取り(材料や治具、工具、金型の準備といった)と、機械を止めて行う内段取り(機械についているそれらの物を取り換える作業等)とがあります。内段取りを外段取りに変えることでも機械の稼働率をあげることができます。しかしこの記事では多品種少量工程の自動化案に絞って紹介したいと思います。

段替の自動化方法

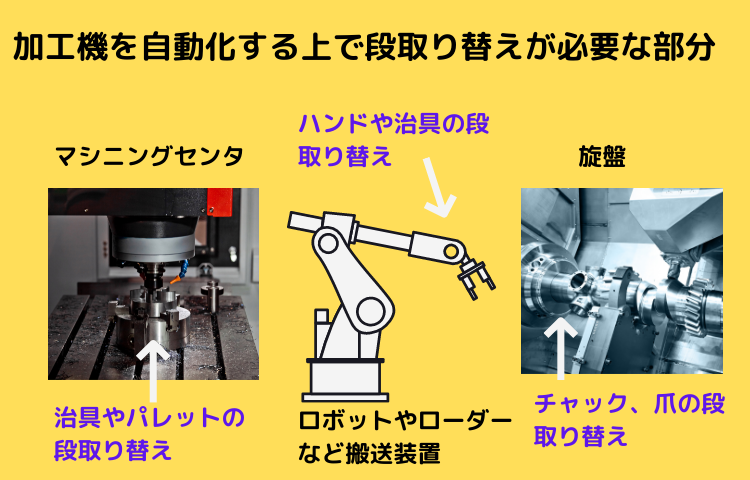

マシニングセンタや旋盤などの加工機において多品種の製品を自動化する上で段取り替えが必要となる部分は主に上記3点です。それを踏まえて以下の4点の事例とおすすめメーカーを紹介します。

マシニングセンタの治具交換を自動化 旋盤のチャック、治具(爪)交換を自動化 搬送ロボットのハンド交換を自動化 バラ積みされた状態からのピッキングを自動化(段替作業を削減)

マシニングセンタの治具段替え自動化

マシニング工程での多品種対応には治具の段替えが必須です。マシニング工程だけで考えれば治具の乗ったパレット、パレットチェンジャーさえ用意すれば長時間の自動段取り替え、無人運転が可能です。

パレットチェンジャーでの自動段替え例

松浦機械製作所 MAM72-52v

5軸加工機でマガジン本数530本、パレットも60面まで搭載可能なタワーパレットシステムで、多品種少量生産の無人運転を実現!!72時間放置しても自動で加工できます。

スパイラル+リフトアップチップコンベアで切粉処理にも注力しており、自動化に特化した機械となっています。そもそも5軸加工機でワークを自在に回転させることができるため、通常の3軸で必要になるワークの向きを変えるための取り外し、取り付けという動作も無くなります。

実際の導入事例と感想

松浦機械ではありませんが、他メーカーでの大型パレットチェンジャーシステムを導入しました。一度の加工に32分間かかる製品のため加工完了後すぐに把握できず待ち時間が発生していました。そこで12面パレットチェンジャーを搭載した機械を導入することで、昼勤務約6時間、夜勤約6時間の自動運転が可能になりました。

導入時はロボットでのワーク搬入出、向きの変更や治具への搭載を検討していましたが、パレットへの自動搬入が精度が必要なことや、切粉噛みの問題などが懸念されました。そこでパレットへの搬入、検査は作業者が行い、パレットチェンジャーを自動にすることで、多品種でも長時間自動運転を実現することができました。価格差も最終的には6千万ほどでほぼ同じになり、パレットチェンジャーの導入に至りました。

| 多関節ロボットシステム | パレットチェンジャー式 | |

| 機械本体・オプション | 4千万円 | 4千万円 |

| 自動化システム | ロボットシステム1000万円 ストッカー、コンベア 800万円 | 12面パレットチェンジャー1700万円 |

| 段取り替え速度 | ロボットによってワークの取り外し、向き変更、取り付け。1回1回時間はかかるが、加工中に動作可能。 | パレットチェンジャー式のため加工中に可能。ただしワークの向き変更は人手で行う必要がある。 |

| 段取り替え精度 | ロボットの精度に左右される。切粉の噛み込みが起こる恐れがある。 | パレットを変えるだけなので精度の問題はない。ワークを取り付けるのは人のため、切粉の噛み込みなども対策ができる。 |

| スペース 差はない | 機械前面にロボット、その周辺にコンベア。 | 機械側面に5面x2段のパレットチェンジャーを設置 |

治具の段取り替えシステム

1台の機械で行うパレットチェンジャーではなく、複数台並んだ量産ラインでの治具段取り替えシステムです。完全自動化を行っているユーザーは私もみたことがないですが、段取り替え時間の削減につながります。

オーケーエスのベビーカンガルーシステムでは、ラインや機械前面にレールを用意しておきパレットに載せた治具をレールに沿って動かして入れ替えるだけで段取り替えが可能です。

実際の導入事例と感想

多品種を加工する自動車エンジン部品加工業者やその他輸送機器・油圧部品関係など多品種の製品を加工するラインで使用されています。

段取り替え作業時間の短縮に加えて、治具(パレット)自体が100kgを超える場合もあるため安全面を考慮して導入されているところが多いです。単純に治具を台車に乗せて運んで、一つ一つボルトを外して段取り替えをする場合と比較して、レールを滑らすだけで良いので、治具交換時間が1/4以下になっています。

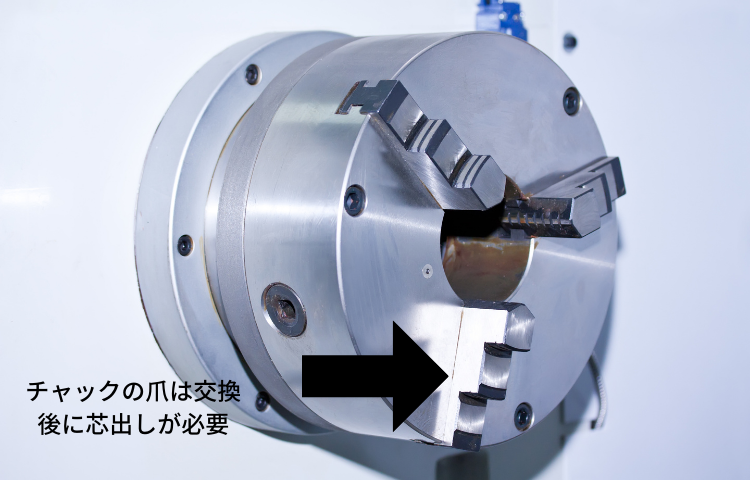

旋盤のチャック・爪の交換自動化

旋盤での段取り替えはチャックの爪・治具の交換、芯出し作業、ローダーやロボットのハンドの交換です。精度が求められる芯出し作業が必要なことや切粉の影響(チャックが切粉を噛み込む等)があったためなかなか段取り替え作業の自動化が進んでいなかった分野でした。最近ではロボットによる爪交換、子爪の固定が簡易的にでき、子爪の取り替えをロボットで行う方法や、子爪がついたプレート自体をロボットで自動交換するシステムがあります。

自動チャック交換事例

松本機械工業 自動段取り替えシステム

自動で爪、ハンドの段取り替え、ワークの搬入出を行うシステムです。チャックメーカーである松本機械がロボットシステムを製作するため、爪の交換まで自動で可能です。爪にはICチップを搭載して整合性をとっています。

中村留精密工業 Flex Arm

旋盤メーカーである中村留精密工業の爪交換システムです。旋盤メーカーが製作するからこそ、爪交換精度も芯出し作業も理解してシステムアップが可能となります。ユーザー側のメリットとしては、何かトラブルがあった場合に旋盤メーカーである中村留精密に問い合わせすれば良いため、非常に安心できるシステムと言えます。

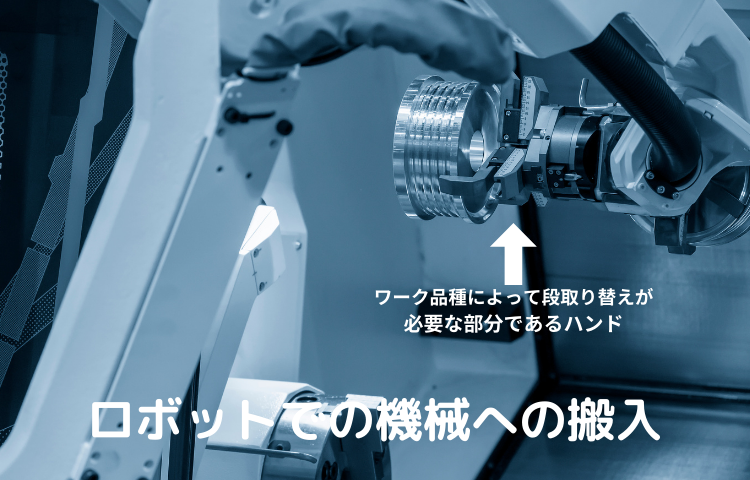

ロボット・ローダーのハンド交換の自動化

加工機への搬入出工程は単純作業で決まったタイミングが多いこと、ピンにいれる等メカ的な動きの正解が明確なこと(カメラでの判断や、バリ取り等の負荷で変わる物ではない)からロボットやローダーにて自動化しやすい部分です。しかしワークの品種が変わるとワークを掴むハンドの部分の交換が必要となります。

ロボットツールチェンジャ

ハンド部分をエアの入り切りや電気のスイッチのみで保持・非保持するため、自動でハンドの交換ができます。今までは剛性がなかったためズレてしまうことが多かったが、最近のツールは剛性があり、位置精度を保てるため自動ハンドチェンジが可能となります。

参考メーカー:コスメック、ビー・エル・オートテック、ニッタ

コスメックのSWRシリーズは位置再現精度が3μと非常に精密です。ロボットだけでなく、様々な自動機械のハンド、主軸など軸ものの段取り替え自動化を実現します。

実際の導入事例と感想

ハンドチェンジャーを導入して加工機から取り出したワークを精密な位置再現精度が必要である測定機に搬入する工程で使用しましたが問題なく自動化ができました。

ただでさえ精度が求められますが、この時は10kg以上の主軸先端を垂直方向ではなく重力を受けてたわみやすい水平方向に段取り替えをする位置精度出しが困難な測定機でしたが、ツールチェンジャー部で位置精度がずれることはなく自動段取り替を実現できました。

多品種対応ハンド

ハンドを交換するのではなく、ワーク形状に倣い把握した時点で固定されるため様々な形状、割れ物にも対応ができるハンドです。ハンドが一つで良いためシステム自体を省スペースにすることができます。ハンドチェンジャーのように毎回分割、接続しないため、摩耗がや埃などが入るリスクが低いことがメリットです。

デメリットとしては、ワーク形状に習って掴むため位置精度は位置決めピンなどで接続する場合と比べて低く、一つ一つ倣う場合は時間がかかってしまいます。

参考メーカー:

https://www.teijin-eng.co.jp/products/fuctory_automation/telpuyohand/

帝人エンジニアリング製 てるぷよハンド

https://www.talksystem.co.jp/ja/library/movie.php?fkey=13

トークシステム製 クイッククランパ

実際の導入事例と感想

クイッククランパはエアの入り切りで各クランパの長さを止めます(ワークにあたった時点で動かないようにします)。その位置(エアの回路)をシステム側のプログラムで記憶させることによりワーク品種によってそれぞれのクランパの位置を自動で調整できます!!

多品種少量の加工ラインの搬送ロボットにおいて段取り替えを不要にできました。クランパの数により剛性も高めることができ、重量物(20kgを超えるもの)の搬送、次工程の治具へのセット(ピンへの差し込み)までできました。ハンド交換をしていた場合と比べて段取り替え時間がその工程で約5分削減、ハンドの取り付けミスをなくすことができました。

ピッキングの自動化〜3Dピッキングシステム

様々な形状・向きのワークが流れるラインで、カメラで確認、ワークを把握してロボットで掴み、搬入出するシステムです。箱やカゴにバラ積みされた状態や、コンベアでランダムに流れてきたワークを認識、自動搬送できるためワークを整列させる必要がありません。ワーク種の判別やQR読み取りによる種類判別も可能です。

ピッキングの自動化事例

https://www.mujin.co.jp/solution/fa/picking/

MUJIN製 バラ積みピッキングロボット

MUJINはロボットのコントローラのメーカーです。ロボットにティーチングさせた動作をさせるのではなく、3Dビジョンでワーク形状や周辺環境を把握して、ロボットが独自に動作を計算します。そのため、ピッキングするのにストッカーやティーチングが不要です。ワーク保持形状のみをオフラインでソフトに入れ込むだけで多品種に対応できます。

実際の導入事例と感想

カゴにバラ積みされた状態から自動搬送することを実現しました。ワークを整列させる作業を削減でき、1かごあたり約3〜5分ほど削減することができました。

バラ積みピッキングの技術を活かして、完成品をカゴに入れる作業もカゴの空いているところを判断してロボットが入れていくことができるようになり、作業者の削減に繋がりました。

まとめ

このように今回は段取り替えを自動化するツール・手段をまとめてみました。この記事の始めにも書いたように、段取り替えの自動化が多品種少量生産の自動化の全てではなく、段取り自体を減らしたり、内段替えを外段替えにするだけでも意味があります。それらの方法と合わせて多品種少量生産の自動化を実現するために何が最適かを考える必要があります。