こんにちは。今回は搬送の自動化を実現する無人搬送車(AGV)に関して紹介します。物流倉庫や自動車メーカーのような大量生産工場ではよく聞きますが、昨今は特に様々な業界の工場現場の方から問合せいただきます。そこで工場現場で導入する際のメリットや課題と対策、無人搬送車の種類やメーカーを紹介します。

無人搬送車(AGV)とは

工場や倉庫内で自動(無人)でモノを運ぶ機械のことです。台車を引く牽引タイプや、上にモノをのせる台車タイプ等があります。通常は走行ルートを指示する磁気テープを床に埋める必要がありますが、工場レイアウトを読み込ませてレーザーセンサで自身の位置を感知するタイプなど、用途に合わせた様々な種類があります。AmazonやMonotaROなどの物流倉庫では当然のようにAGVのみで完全自動化されています。

AGV導入のメリット

では実際に導入するメリットはどのようなことがあるのでしょうか。具体的に3つのメリットを紹介します。

搬送の自動化による生産性向上

決まった工程や作業が多いので自動化が進んでいる生産ラインと違い、素材の搬入、完成品の搬出まで自動化できているところは少ないです。搬送も自動化することで、工場全体での生産性向上、作業者の削減が可能です。

搬送の標準化

作業者が複数のライン、工程をみている場合は、トラブルが発生した際などに他の工程まで影響することがあります。トラブル対応していたり、他のことを行っていることで搬送が遅れてしまいラインも止まってしまうことがあります。AGVを利用することである程度搬送される頻度や時間を標準化することができます。

安全な搬送

重量物の搬送には危険がつきものです。機械内であればカバーをして分離することが可能ですが、人やものが行き交いする場所では衝突や挟まれ、下敷きなどの様々な危険に晒されます。さらに重量物であれば持ち上げるだけで作業者の負担になります。それらをAGVで運ぶことで作業者の安全性を確保できます。

生産工場でAGVが活用されている工程や事例などは下記記事にもまとめています。

こちらは日産の工場でのAGV活用事例の動画です。

導入するための問題点と対策

無人搬送車AGVに関する問合せは多く、工場の生産現場での搬送の自動化はどの企業でも求められていますが、正直なところなかなか導入まで至っていないのが現状です。

その理由は、主に以下のような問題点があるからだと思われます。対策とともに簡単に考えてみました。

問題点

狭いスペースの中の複雑な動線

工場の動線は非常に効率的に考えられていてシンプルです。しかし日本の工場はスペースの割りに機械が多く通路が狭かったり、常に様々な作業者、フォークリフトが動いていることがほとんどです。特に自動車部品や金属加工業者は機械も多くなり、通路が狭い場合が多く、作業者やフォークリフトとの衝突の恐れがあったり、通路が狭くすれ違い待ちで搬送サイクルに間に合わないといった問題があります。

このスペースが少ない状態で、作業者やフォークリフトなどが入り乱れている点が、 物流倉庫と大きく違う点になります。そのためAGV・AMRメーカーからすると要求に対応できないことも多く、計画がストップしてしまいます。

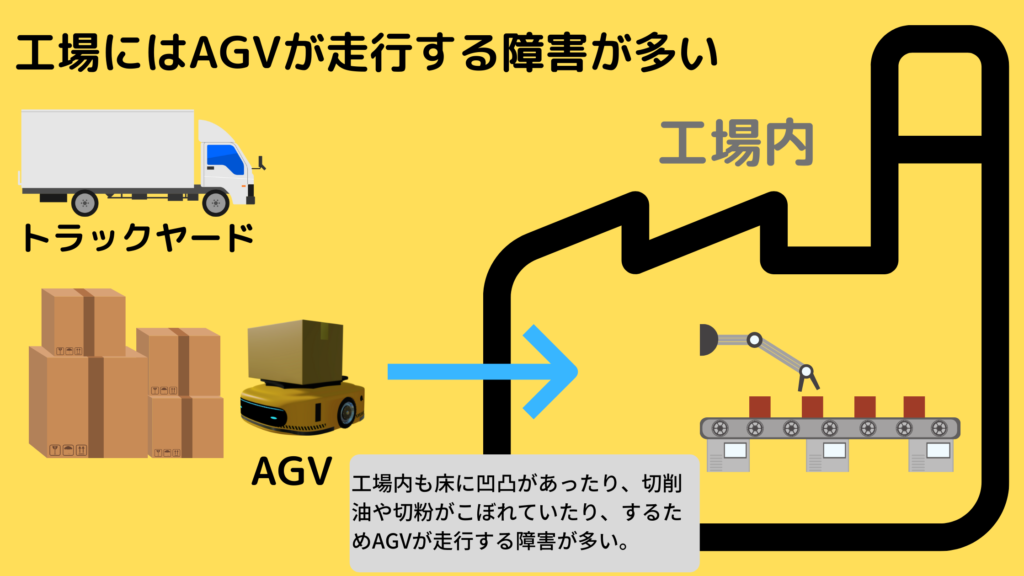

環境が悪い

今圧倒的にAGVが使われている物流倉庫では機械・作業者などAGV以外に動くものが少ないことの他、環境が良いという面もあります。物流以外では、電子機器製造工場や医療関係など、比較的整理された清潔な場所が多いです。

反面、金属加工を行っている工場では、搬送ルートが屋外と繋がっていることも多く、様々なものが溢れかえっていたり、そもそも床がガタガタ(ピットなどがあったり)で油まみれで走行すること自体が困難な場合があるからです。

独自に変更できない事・モノが多い

搬送に使うパレットや入出荷の順序・ルールなど、生産設備の位置など既にあるものや、前後工程や取引先との関わりの中で独自に変更できないものが多いことも問題です。

実際にあった例では、「パレットの形状を変更すれば低床タイプのAGVを滑り込ませられるが、変更ができないため、牽引タイプとなりスペースが必要」といったことや、「生産設備側での位置決め精度が必要で、自動搬送する場合より高性能なAGVになってしまい費用対効果が合わない」などの問題が起こります。

重量物を搬送する場合の制限が多い

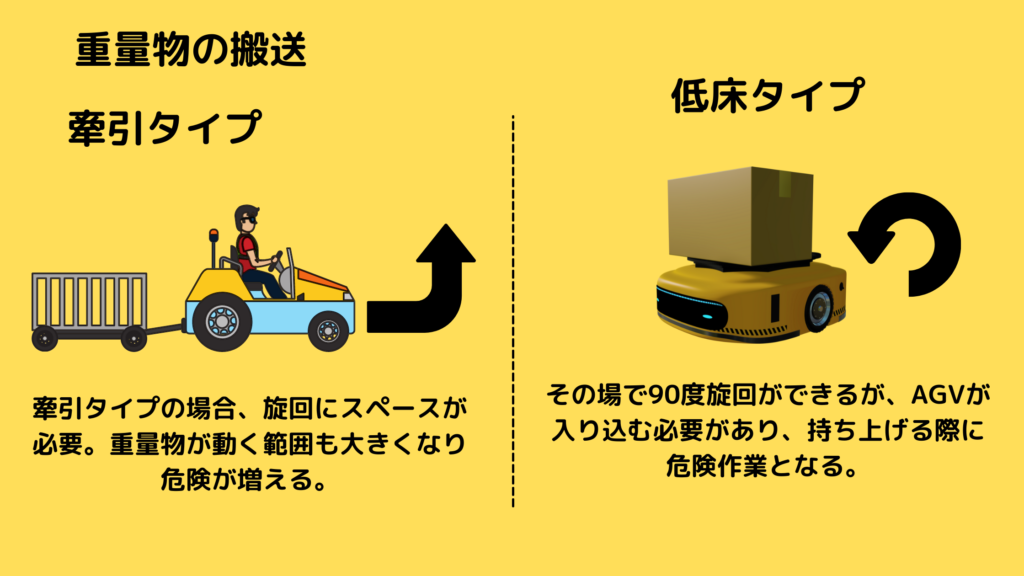

金属加工の工場では、食品工場や日用品などの物流倉庫と比べて搬送するモノの重量がある場合が多いです。重量物の搬送に伴い、AGVにも工場にも制限が多くなり、危険度やコストも上がります。

実際にあった例では、「重量物を搬送できるAGVは大型になり、製品よりも大きなスペースが必要。さらに重量物の動く範囲が大きくなると危険。」といったことや「旋回スペースのために低床タイプにすると、載せるためにより高い位置に持ち上げなければならず、その作業自体が危険作業となる」といった問題が発生します。

対策

では完璧ではないですが、これらの対策を考えていきます。

ルートや作業の限定(ある程度専用ルートを作成)

特に初めての導入の場合は、専用のルートを確保することをお勧めします。AGVで搬送するものやルートを限定して行うことで、作業者やフォークリフトとの動線をある程度分けることができます。専用ルートにより、衝突や待ち時間によるロスを減らすことができます。まずは、素材を生産ラインの入り口まで搬送するだけ等、簡単な部分からトライしていく必要があります。

さらに作業も限定させることがお勧めです。自動で積み上げ、搬送、荷下ろしまで行うとAGVも高価なものになり、制限も大きくなるため、まずは積み上げ作業者 → AGVで自動搬送 → 自動搬送された先での荷下ろしは作業者など、AGVの作業も限定させる方が簡単です。

使用環境

1. にも繋がりますが、できる限り整理整頓された場所で行うことが必要です。広めのスペースで屋内の整理された工場でなければ、すれ違い回避や障害物によりすぐ停止してしまいます。逆に考えるとAGVを導入することに整理整頓や5Sをより意識づけることにも繋がります。

工場全体の動線や生産性を見直す

正直1.2.のような条件になってくると、「導入しても作業者が減らずメリットが出せない」となり見送りになることが多いです。そのためAGVの導入ありきではなく、工場全体の導線やレイアウトから考え直して、本当に搬送工程がネックなのか、どの工程を自動化することでメリットがあるのかから考える必要があります。

メーカーや商社、システムインテグレータでは、現場をみて課題を把握した上で、全体の導線を考えた物流自動化システムの提案も可能です。一度相談してみるのも一つの手ではないかと思います。

AGVの誘導方式の違い

AGVは誘導方式(どのように動くルートを制御するか)で大きく4種類に分けられます。

磁気テープ方式

地面に磁気テープを敷いて、そのテープをなぞる形で動くタイプです。最も一般的で安価です。

メリット

安価で初めての導入に最適。

カーブなども含めて確実にルートを指示できる。

磁気テープにそって動くため比較的動きが速い。

デメリット

磁気テープを埋める、又は貼らなければいけないためレイアウト・ルート変更が面倒。

ソフトウェアで動きを制御するタイプが少なく、同時制御や複雑な制御が難しい。

光学式

何かを目印(テープや反射板)に光学センサや画像センサで感知して、ルートを把握するタイプです。ビニールテープなど磁気テープよりも簡易的で安価な目印を使用できます。

メリット

磁気テープに比べて誘導させる目印が安価。

デメリット

照明や日光で大きく光の当たり方が変わる環境や、様々な粉塵等で光が遮られる環境が苦手。

レーザー誘導式

壁や柱に反射版を取り付け、その反射版との距離・位置をレーザーで認識して自動走行するタイプです。CADで工場レイアウトを読み込ませて、走行ルートを指示、レーザーで認識しながら自動走行ができます。

メリット

磁気テープなどを地面に埋め込む必要がない。

位置精度が高い。

走行ルートの変更が容易。

デメリット

壁や柱の反射版設置高さがAGVの上部(高くても床から約1,000mm)ぐらいなので、物などで遮られることが多い。

ティーチングプレイバック式(自立誘導式)

工場内レイアウトのCADデータを読み込んでおき、レーザーセンサやカメラセンサにより、自分の位置を認識するタイプ。走行ルートの指示もソフトウェア上で行うことができる。

メリット

磁気テープなどを地面に埋め込む必要がない。

現場で用意するものが少ない(通常は反射版なども不要)。

タッチパネルなどで簡単に走行ルートを変更できる。

デメリット

障害物が多い工場には向かない(障害物を壁と認識してしまう可能性があるため)。

比較的高額。

種類に関してはAGVメーカーの(株)明電舎のサイトにわかりやすく載っています。https://agv.meidensha.co.jp/agv/index.html

牽引方式の違い

牽引方法にも様々な種類があります。AGVに物を乗せて運ぶのか、パレットの下に潜り込みパレットを運ぶのか等の違いがあります。

台車・牽引タイプ

AGVそのものに物を載せて運ぶ、又は台車を牽引するタイプです。キャスター(車)の付いた台車にフックを引っ掛けることで牽引が可能です。素材の搬送での使用が多いイメージです。小型から1t以上を牽引する大型まで様々です。旋回するために角度によって距離が必要になります。(90度その場回転はできない)

低床タイプ

低床でカゴやパレット・台車の下に潜り込み、持ち上げて運びます。キャスター(車)が付いていないカゴなども運ぶことが可能です。既存のカゴを流用したいという場合に最適です。

フォークリフトタイプ

名前の通り無人のフォークリフトです。フォークリフトの爪で持ち上げることができるため、一般的なパレットも搬送が可能です。

AMR(無人搬送ロボット)との違い

昨今AMRと呼ばれる無人搬送ロボットが話題で、展示会などでもAMRの展示が非常に多いです。AMRとは自律走行型無人搬送ロボットのことで、主に磁気テープなどのガイドがないAGVのことです。AGVの誘導方式で紹介したティーチングプレイバック式がこのタイプに当たります。ガイドがなく、進行方向に障害物を検知した場合、自動で避けることができます。人との協働作業を前提に開発されているもので、現在は物流倉庫の他、ホテル、病院、小売店舗、レストランなどでの活用が考えられています。ロボットの形をしており、人と会話することができるタイプもあります。

まだ工場で使用されているところはほぼありません。理由は、積載重量が低いものが多いこと、会話などの付加的な機能が工場では必要と思われていないため、オーバースペックの場合が多いためと考えられます。積載重量が大きなティーチングプレイバック式のAGVとなると通常のものより約3~5倍の費用となります。

おすすめAGVメーカー15社

インターネットからの情報をもとに記載しています。最新情報でない場合や、抜け漏れや間違いがある可能性がございますことご了承ください。

愛知機械テクノシステム

誘導方式:磁気テープ

搬送方法:台車・牽引、低床、コンベア、屋外

可搬重量:〜3,500kg

☆特徴☆

・AGV大手の1社。CarryBeeという自社ブランドのAGV。ラインナップが豊富で様々なカスタムメイドにも対応可能。

・多数の工場への実績から工場で使用される無人搬送車はおおよそ実績あり。

・珍しい屋外タイプも製作可能。

https://www.aiki-tcs.co.jp/carrybee

トヨタL&F

誘導方式:磁気テープ

搬送方式:低床、台車・牽引、フォークリフト

可搬重量:100〜1,500kg、フォークリフトは3,000kg

☆特徴☆

・フォークリフトや自動倉庫等の工場で使われる物流関係全般を取り扱っているAGV大手。物流システム全体としての相談が可能。

・工場の物流に関してのセミナーや見学会を常時開催している。

・キーカートはシンプルで低価格なため、AGVお試しキットとして最適。

・無人フォークリフトもラインナップ

キーカートHP

明電舎

誘導方式:磁気テープ、レーザー式、光学式

搬送方式:低床、台車・牽引、フォークリフト

可搬重量:250〜6,000kg

☆特徴☆

・様々な誘導方式も含めてラインナップが多数。ユーザーの現場に合ったAGVを提案可能。

・自動車関係以外にも様々な業界の工場に実績あり。自動車部品関係では、トヨタL&Fと提携。

・AGVキットも販売しており、ユーザーで独自のAGVを開発可能。

明電舎のAGVナビ https://agv.meidensha.co.jp/top/index.html

ZMP

誘導方式:レーザー、カメラ

搬送方式:台車・牽引、低床、追従

可搬重量:小型〜超大型まで多数

☆特徴☆

・様々な形状のAGV・AMRがあり、現場にそった形のものを選定できる。

・カメラでの追従式などAMRの開発に特化している。

・事例も多く、レンタルもでき、様々な用途で使用可能。

https://www.zmp.co.jp/carriro

シコウ

誘導方式:磁気テープ

搬送方式:特殊機含めて様々。コンベア、台車・牽引、低床

可搬重量:250〜6,000kg

☆特徴☆

・搬送システムも含めた物流システム全体を提案可能。

・様々なカスタムメイド品に対応可能。多数の特殊機の実績がある。

・病院の院内搬送用の実績も多数。

シコウの導入実績 https://shiko.biz/agv_case

ヘッズ

誘導方式:磁気テープ

搬送方式:低床、台車・牽引、コンベア、屋外

可搬重量:50kg~1,500kg

☆特徴☆

・自動車業界に実績多数の福岡県に工場があるメーカー。

・屋外やクリーンルーム仕様など特殊なタイプも多数実績あり。

・AGVのレンタルサービスも実施している。

AGVレンタルサービス https://headscorp.co.jp/agv/rental/

日本電産シンポ

誘導方式:ティーチングプレイバック式(レイアウト図を読み込ませてレーザーセンサなどで自分の位置を認識するタイプ)

搬送方式:低床

可搬重量:100kg,500kg,1000kg

☆特徴☆

・レーザーセンサで自分の位置を認識するタイプのため磁気テープや反射盤が不要。ガイドレス。タブレットで走行ルート指示が可能。

・8時間連続運転が可能。

・人の後ろを無線で追従する、追従運搬ロボット・サウザーも取扱い。

ガイドレスAGV S-CART https://www.nidec.com/jp/nidec-shimpo/product/search/category/B103/M101/

ダイヘン

誘導方式:ティーチングプレイバック式(カメラセンサで位置認識)

搬送方式:低床

可搬重量:700kg、1000kg

☆特徴☆

・ガイドレス、磁気テープレス。走行ルートの変更はタブレットで可能。

・全方位の方向転換が360°その場でスムーズにできる。

・ワイヤレス給電が可能。

・産業用ロボットメーカーとしてロボットの技術・経験を駆使して製作。

自立搬送台車 AiTran https://www.daihen.co.jp/tech/ai_transfer/

リコー

誘導方式:光学式

搬送方式:低床

可搬重量:500kg

☆特徴☆

・リコーの画像認識技術を生かして、黒いビニールテープを辿ることが可能。そのため磁気テープよりも安価。

・タブレットから走行ルートの指示が可能。

・旋回が容易な機構。

https://industry.ricoh.com/agv/feature

日立インダストリアルプロダクツ

誘導方式:固定マーカ追跡式(テープではなくマーカを追跡するタイプ)

搬送方式:低床

可搬重量:500kgか750kg

☆特徴☆

・物流倉庫での無人搬送に使用されている。AmazonやMonotaROの倉庫で使用されている。

・棚の搬送に特化しており、比較的小さいサイズ。棚のしたに潜り込み、指定マーカまで搬送する。

https://www.hitachi-ip.co.jp/products/logistics/products/racrew/#sec01

エース産業

誘導方式:磁気テープ

搬送方式:低床

可搬重量:500kgか1000kg

☆特徴☆

・トヨタ車体グループ。トヨタ系に実績多数。

・工場の搬送関係を含めたシステムでの提案が可能。

https://www.ace-kk.co.jp/products/agv.html

タクマ精工

誘導方式:磁気テープ

搬送方式:台車・牽引、低床

可搬重量:100〜750kg

☆特徴☆

・前進のみや前後進のみの簡易タイプが多数。

・磁気テープ式や、マグネットに絶対番地を記録させて、そこに運ぶようなことも可能。様々なカスタマイズも可能。

http://www.takuma-seiko.co.jp/product_1.html

四恩システム

誘導方式:磁気テープ、QRコード

搬送方式:台車・牽引、低床

可搬重量:100か150kg

☆特徴☆

・アプリで経路を形成でき無線リモート制御が可能。

・AGV以外にもあんどんシステム等工場のデジタル化を行っているため、システムで提案が可能。

https://www.4on.jp/product/

バンテクニカ

誘導方式:光学式(アルミテープ)

搬送方式:台車・牽引

可搬重量:250kg

☆特徴☆

・アルミテープを追従する光学式。

・小型で小回りが効く。走行ルートはPCで制御可能。

https://www.bantek.co.jp/

以上、AGVのメーカーやメリット、AMRとの違いと工場現場での導入の留意点の紹介でした。何か参考になれば幸いです。次回は実際にどのような工程に使われているかの事例を紹介したいと思います。