人手不足や安全対策…昨今バリ取り作業の自動化の需要が増えています。しかし手や目の感覚が必要なバリ取りはなかなか自動化が難しいのも事実です。今回はそれらを実現するロボットでのバリ取りシステムを紹介します。メリットやデメリット、導入の注意点、ロボットバリ取りシステムのおすすめメーカーを紹介します。

ロボットでのバリ取り自動化とは

バリ取りロボットとは

その名の通りロボットで金属のバリを除去する装置です。金属加工で出たバリをロボットに持たせたツールで除去する方法です。

メリット

・単純作業を自動化できる。同じ作業を繰り返すことをロボットに任せることで作業者はよりクリエイティブな業務を行うことができます。

・品質を安定できる。バリ取りは見た目や感覚によるところがあるため、人によって差が出てしまいます。自動化することで一定の品質にすることができます。

・危険作業を避けられる。バリ取りは粉やカスを吸ったり、目に入ってしまって人体に害を催すことがあります。また同じ作業を繰り返すので肘や手首を痛める可能性や、精神的に苦痛に感じてしまうこともあります。自動化でそれらを避けることができます。

デメリット

・予算を取りにくい。必ず機械でなければならない旋盤やマシニング加工の工程とは違い、バリ取り工程は予算を取りにくい傾向にあります。

・品質の確認が必要。バリはワークによって出方が違ったり、ロボットの誤差(繰り返し精度の誤差)や、ワークや治具の誤差によりバリが取れていない可能性があります。最終的な品質検査は必要な場合が多いです。

多軸ロボットでのバリ取り 向いているワーク

ではロボットでのバリ取りに向いているワークはどのようなものがあるのでしょうか。

・ダイカスト品・アルミ鋳造品

ダイカストやアルミ鋳造品によく利用されています。溶かした金属を金型に入れて形状を出すこれらの加工は、金型通りにきっちり形状が出るわけではありません。金型の合わせ面(パーティングライン)や外周に少しはみ出すことが多いです。

※ダイカスト品のパーティングライン、ゲート、オーバーフロー跡など。

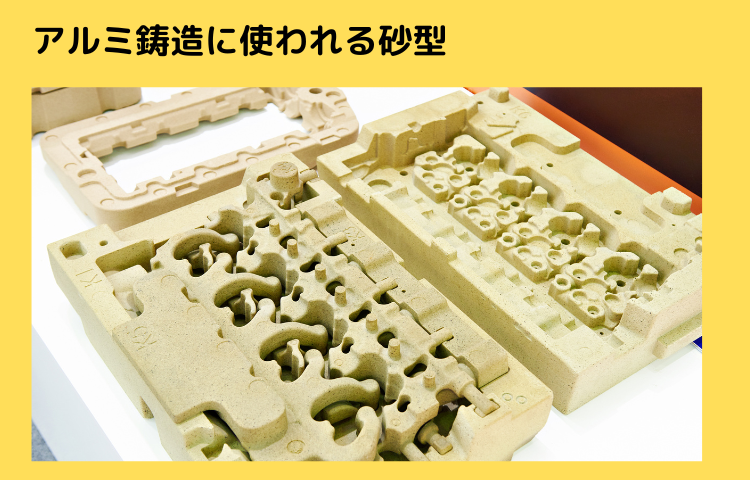

・砂型

アルミ鋳造の型として使われる砂型もバリが出ることがあります。砂も同じく削ることは容易な材質なのでロボットでも可能です。

・加工穴

ドリル加工後の穴に出るバリようにも用いられます。穴加工後のバリは、小さく削り安い反面、ツールを当てにくい箇所などにあることも多く、5軸以上あるロボットが用いられることがあります。

・樹脂

樹脂製品のバリ取りにも用いられます。樹脂のバリ取りに関しては後日別記事でまとめたいと思います。

※ギア

ロボットは剛性が低いため、ギアのバリ取り・面取りには不向きです。ギアには専用のバリ取り機が向いています。それらは下記の記事にまとめています。

ロボットバリ取り機おすすめメーカー

おすすめのロボットバリ取りシステムメーカーを紹介します。

クロイツ

☆特長☆

・バリ取りに適したロボットを自社で製作している。XYZをボールネジ駆動にして工作機械のような剛性を持たせて、先端はロボットの軸を持たせバリ取りに特化しています。

・ツールまで製作、選定を行う。バリ取りで最も重要になるツールも製作しています。テストなどを通して自社製だけでなく、市販のツール選定も行ってくれます。

・さまざまな特殊仕様に対応。他社製のロボットを使ったシステムも構築可能。低ハイトバリ取り機など量産ラインへの導入を考慮した仕様なども可能。

JOHNAN

☆特長☆

・電子部品やさまざまな部品の製造メーカーで、その中の一部署で自動化システムを製作。自社製品としてバリ取りロボットシステムを売り出している。

・セルのような標準機をラインナップすることにより短納期で提供。その標準機をベースにカスタマイズすることで多様な仕様に対応。

・多様な加工法も提案。センサーによるバリ検出機能では、バリの位置をレーザーセンサで検出してから加工するため、大きなバリでも刃具折れを防ぎます。回転テーブルを使い6面加工や2台のロボットの協調制御も可能。

ファインテクノ

☆特長☆

・フローティングユニット(ホルダ)を自社で製造。このユニットでは高トルクが可能となり、より高い負荷に耐えてフローティングを行うことができる。このフローティングユニットは抑えるける力を可変できる。その機能で特許を取得している。

・グループ企業がある。組立や検査機などロボットでの自動化システムを製作するロボシステム、ツールを製作している司工機とグループを組んでいてさまざまな自動化対応ができる。

豊電子工業

☆特長☆

・ダイカスト周辺機器・自動化システムのトップシェアメーカー。そのためダイカスト品の取り扱いノウハウがあり、バリ取り以外の工程も同時に全て自動化ができる。

・会社規模も本記事掲載業者の中でダントツで大きい。

・ツール折れ検知や切削油塗布機能など量産に役立つオプション多数。

豊岡エンジニアリング

☆特長☆

・精密機器や工作機械製造の豊岡工業製作所やスピンドルユニットなどを販売する豊岡販売とトヨオカグループを形成している。愛知の自動車業界に実績多数。

・さまざまなツールを自動で交換できるツールチェンジユニットも搭載可能。

ワイテック

☆特長☆

・バリテックというロボットバリ取りシステムのパッケージ販売をしている。定価500万円で90日の納期と安価で短納期で提供している。

・治具や先端の工具をワンタッチで交換できる。

ロボットバリ取り機導入の注意点

ロボットは剛性が低い。

マシニングセンタやバリ取り機と比較してロボットは剛性が低いです。コラムについている主軸で加工負荷を受けるマシニングセンタと違い、ロボットは本体の軸自体が細く剛性では劣ります。そのため硬い材質のワークでは加工ができません。

バリ・ワーク・ロボットの誤差が出る。

・バリのでかたがワークによって違う。

通常の形状(寸法精度)を出す加工と違い、バリはワークによってでかたが変わることがあります。

・ロボットの誤差(繰り返し精度の誤差)がある。

繰り返し精度とは、同じプログラムを繰り返す際にズレる量の範囲です。マシニングセンタと比べると6軸ある多関節ロボットは誤差が大きいです。そのためバリ取りに限らず、基本的にロボットは工作機械と比べて精度が低いことがデメリットです。

参考の繰り返し精度の差 ファナックの7〜14kg可搬のロボットで±0.01mm ファナックのロボドリル(立型マシニングセンタ)では ±0.004mm未満

・治具の誤差もある。

ワークをセットする治具の誤差も精度に影響します。

精度の感覚が人によって違う

バリのとれ具合は人の感覚によって違うことがあります。特に今手作業で行っている場合、作業者によって出来栄えやOK,NGの判断、バリの判断が違う場合があります。ロボットで自動化する場合、導入前にテストをして品質を確認しておかなければ、導入後にシステムメーカーとトラブルになってしまいます。

量産には工具磨耗を考慮する必要がある

ワークや加工内容によって工具の磨耗量が変わります。バリは取れても、数個、数十個加工するだけで工具を交換しなければならない場合、自動化出来ていない(量産では使えない)といえます。また工具磨耗は導入前にわからないことが多く、導入してから最適な工具と条件を見出していく必要があります。その辺りを導入前に理解しておく必要があります。導入前に理解して、システムメーカーとも認識を

搬入出方法

一般的にロボットに刃物(ツール)を持たせて加工します。刃物を持ったロボットでは搬入出ができませんので、搬入出を自動化する場合はもう一つのロボットやローダー、直行ロボットなどが必要となります。

バリだけを取る必要がある場合がある

ワークによってはバリだけを除去したく、ワーク自体を削りたくない場合があります。しかし刃物を当ててしまうとバリだけでなく、ワークも削ってしまう場合があります。人の手の場合、バリがある箇所

だけをちょちょっととることができますが、ロボットはプログラム通り動くためそのようなことができないので、柔らかめのツールを使うなど工夫が必要です。

ロボットバリ取り機において必要な機器・オプション

バリ取りユニット

先述した通り繰り返し精度やバリの誤差があるため、確実にプログラム通りの動きをするよりも、ワーク形状に合わせてツールが動く(倣う)必要があります。そのために開発されたツールがフローティングユニットや過負荷センサです。

フローティングユニット

刃物を保持するユニットですが、刃物を持つ部分にエアやバネを用いることで、ワーク形状に倣った加工(倣い加工)ができます。倣い加工とは、ワークに当たり負荷がかかると少し逃げることで、軽く押し当てながら加工を行うことです。

ワーク形状より少し追い込む形でプログラムを組みことで、ワーク、バリ、ロボット、治具の誤差を賄うことができ、削り残しや削りすぎを防ぐことができます。

また上下に押し当てるだけの場合ツールホルダが、刃物を回転させる必要がある場合スピンドルモーターが必要になります。ロボットの先端に取り付けるユニットにモーターが組み込まれていることでドリルを回転させるものです。どちらの場合でもフローティング機能付きのものが販売されています。

フローティングユニットに関しては、このユニットのメーカーのスギノマシンのHPに詳しい記事がありましたので、リンクを引用させていただきます。

後述するおすすめメーカーではこのフローティングユニットを製造している会社もあります。

バリ取りツール(工具・刃物)

バリ取りツールに関してはさまざまな種類があり、ワーク材質や形状、用途によって選定が必要です。

一般的には、円錐形状のようなバリ取りカッターや、研削するブラシや砥石、外周を引っ掻くスクレーパ式などが用いられていることが多いです。

ロボットでのバリ取り自動化にはツールの選定が必須となります。

ツールに関しては違いやおすすめを下記記事にまとめています。

ロボットの力覚センサ

フローティングユニットのような機能をロボットが持つこともできます。ロボットに力覚センサをつけて、ワークに当たってから負荷を感じたところから倣うことができます。各ロボットメーカーではオプションで搭載可能です。

集塵機・エアブロー

バリ取り機は粉が発生します。それらの粉が機内に蓄積するとワークについてしまったり、ロボットに悪影響をもたらします。ワークに付着しないように加工後にエアブローを当てる場合もあります。ただしアルミ粉の場合、粉塵が爆発する可能性がありますので、防爆仕様の集塵機が必要になります。

ATC(自動工具交換)や工具折れ・長検知装置

長時間の自動化を行う場合、工具の交換頻度を減らすためにATC(自動工具交換装置)を設けます。また刃具が折れていないか、長さが適切か、磨耗の規定値を超えていないかなどを検知する装置を搭載する場合があります。これらはカメラやセンサで見ることが一般的です。いずれにしても高額になるため予算との兼ね合いが重要です。

以下かでしょうか。ロボットバリ取り機の導入の注意点やおすすめメーカーを紹介しました。ロボットシステムインテグレーターであれば、バリ取りツールを持たせてバリ取りシステムの構築は可能です。しかしこれらのバリ取りに特化したシステムインテグレーターであればより細かいところまで配慮されたシステムの構築が可能です。何かバリ取りの自動化のヒントになれば幸いです。