JIMTOF2022ではさまざまな”工程集約”や”自動化”ができる機械や方法が展示されていました。工程集約は工場の現場改善や設備投資を考えるときにはまず検討すべきことの一つだと思います。しかし一言に工程集約といってもさまざまな方法や機械、レベルがあります。本記事では、工程集約とは何か、メリットやデメリット、どのような工程を集約できるのか、それらを実現する機械に関してレベルごとに分けて一から解説します。

本記事でわかること ・工作機械における工程集約とは ・工程集約のメリットやデメリット。 ・工程集約の種類 ・レベルごとに工程集約を実現する機械

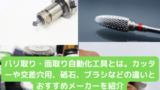

工程集約とは

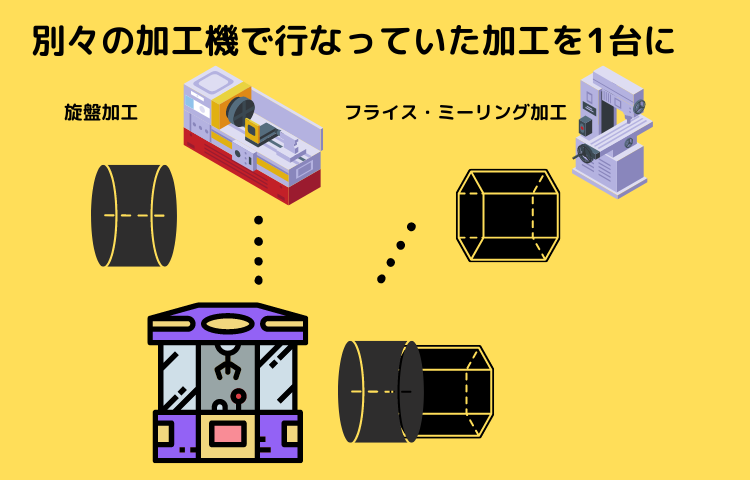

工程集約とは、製造業の生産工程における別々の機械で行なっていた複数の工程を1台の工程に集約することです。例えば、円筒形状のワークを加工する際、旋盤で外径の旋盤加工、マシニングセンタで穴空け加工を行なっていたことを、穴空け機能がついた複合加工機1台で、両方の加工を行うことなどが挙げられます。具体的な方法は本記事下部で説明しています。

工程集約することにより工場において非常に大きなメリットが得られます。

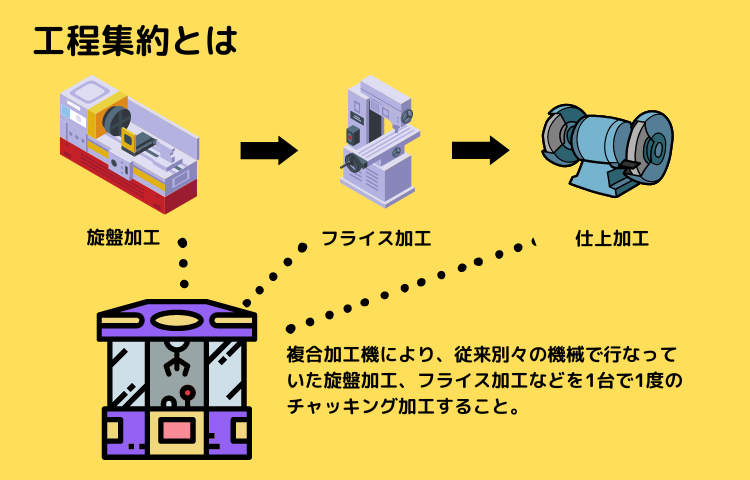

金属加工工程とは

金属加工にはさまざまな工程があります。ワークを回転させて外径や内径を加工する旋盤工程、穴空けやタップ(ねじ)加工、フライス(面)加工、歯車を加工するホブ加工、加工後のバリ取り、切粉を落とす洗浄、研削などの仕上げ加工、ワークを測定する測定機、傷を確認する外観検査、完成品の整列などさまざまな工程があります。

工程集約のメリット

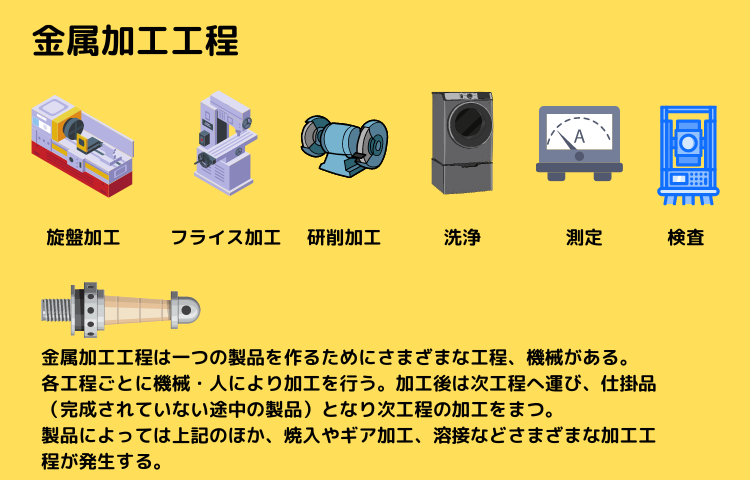

精度向上

工程集約すると別の機械で行う場合と比較して加工精度が向上します。2台以上の機械で加工する場合、1工程目で治具にセットして加工したワークを次の工程・機械へ移して改めて治具にセット(段取り替え)します。その際にどうしても治具とワークのセッティング誤差が出てしまいます。それらの工程を1台に集約すると、段取り替えが一度で済むため、セッティング誤差がなくなります。また機械はワークをセットした後、タッチプローブなどにより実際のワークの位置を確認して、その位置を基準に加工を行います(位相合わせ)。作業者や機械による位置合わせ作業(位相合わせ)も一度だけで済むので、位相の誤差もなくなります。そのため極力一度のセッティングで完成品まで加工するほうが精度が良くなります。よくワンチャッキングで加工すると言います。

修正回数減(機上測定→補正による)

最近では複合加工機や平面研削盤でも機械上でワークの寸法測定ができる機械が増えています。このように測定工程を集約することで、ワークの修正回数や手間を減らすことができます。通常は機械加工後、一度取り外して、測定機にて測定、測定結果で修正が必要であれば、再度機械にセッティングして補正プログラムを作成して再加工となります。測定工程を集約することで、機械加工後そのまま測定・修正ができるため段取り替え回数、2台の機械を触る手間、測定機の待ち時間をなくすことができます。

機械稼働時間を上昇

上記で説明した通りセッティング回数が減るので、作業者やロボットが機械でセッティングしている時間が減り、その分機械の稼働率を上げることができます。また少人数で複数の機械を運用している場合、各工程の加工時間が短いほど、作業者の機械を気にする頻度、機械について作業する頻度が増えます。作業者が別の機械を作業している間は待ちの状態になってしまいます。工程集約によりある程度長い時間機械が連続加工することによりその頻度や待ち時間を減らすことができます。

長時間無人加工で夜間・休日の運転が可能

上記と繋がりますが、1回の加工時間が長くなるため、夜間や休日での無人運転時間を延長できます。治具やパレット交換も自動で行うことができると、複数のワークの複数の工程を長時間無人運転することができます。

機械台数減で省スペース

複数台が1台になると機械設置スペースを減らすことができます。日本は狭い工場も多いため省スペース化は常に求められています。

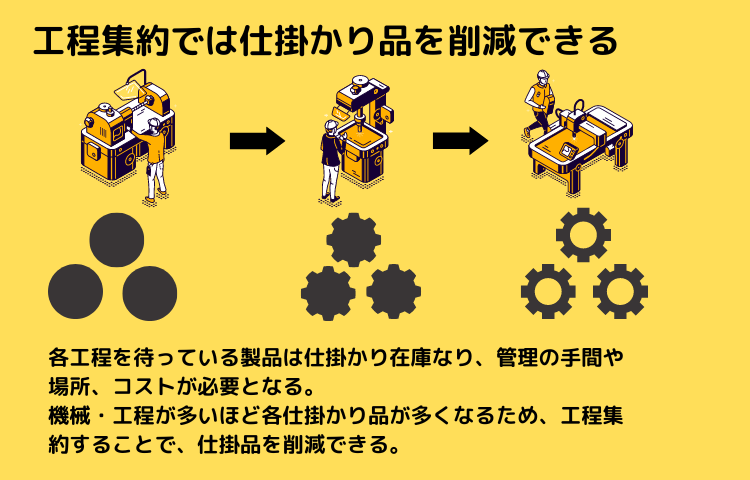

仕掛品削減(在庫管理の削減)

複数の機械で加工していると、1工程目が終わったワークが2工程目に運ばれます。その際、1工程目だけ終わったワークは仕掛品として2工程目に持ってかれて、加工されるのを待ちます。同じく2工程目が終われば3工程目に持ってかれます。これらは仕掛品という完成していない製品(在庫)になってしまいます。工程(機械)が多ければ多いほど、仕掛かり在庫の数が増えて、出荷できない在庫が増えてしまいます。在庫は管理の手間、場所が必要なためコストが増えてしまいます。工程集約することで、1台で完成品までできるので仕掛品の数を減らすことができます。

治具数減

仕掛品の考えと同じですが工程の数だけ、機械と治具が必要となります。工程集約することで治具の数も減らすことができ、治具の費用を削減できます。そのため多品種のワークほど工程集約のメリットを生かすことができます。

多品種に対応

工程集約できる機械はさまざまな機能を持ち合わせた機械になります。そのためあるワーク専用の機械ではなく、汎用的にさまざまなワークに応用ができます。

デメリット

機械が高額になる

従来分けていた工程を1台にするため、複合加工機や5軸加工機などより複雑で高機能な機械にする必要が出てきます。そのため設備費も高額になります。

サイクルタイムが伸びる

複数の工程を1台で行うため1回あたりのサイクルタイムも伸びます。量産品でサイクルタイムが優先であれば、各工程の機能を絞って複数台で行なったほうが短時間で生産ができます。

機械が故障時に影響が大きい

機械台数も減らせる反面、故障してしまった時の影響も大きいです。ただし工程集約した複合機などを複数台持っていれば、逆にどの機械でも故障時の代用ができるため、故障時にも対応できるようになります。

レベル1 機械のオプションやツールによる工程集約 ~機上計測,バリ取りの集約~

工程集約といえば、複合加工機や5軸加工機、マルチマレットチェンジャーがついた高価な機械を想像すると思います。しかし機械のオプションやツール、治具を追加することでも工程集約は可能です。また加工工程だけでなく前後の工程(バリ取りや面取り、反転、測定)などの工程も集約することができます。面取りやバリ取りは専用のツールと割り出し機能などオプション機能でマシニングセンタや旋盤でも集約が可能な場合が多いです。

バリ取りツールに関しては下記記事でも紹介しています。

またタッチプローブ(接触式センサ)を当てて加工後のワークの寸法を測定(機上測定)することもできます。通常は加工後に一度ワークを取り外して測定して、戻して加工するため、時間もかかり、精度も落ちます。機上測定することでワークの寸法に狂いがあれば、その時点で補正(実際の値に合わせてプログラムを修正すること)して再加工ができます。測定→再加工間にワークを取り外すことがないため、時間もかからず精度も維持できます。機上測定のデメリットとしては、温度などの周辺環境が管理された測定室でなく、また三次元測定機のように測定に特化した機械ではないため、測定精度はそれらに劣ることです。しかし簡易の計測機能としては利用可能です。

マシニングセンタのようにツールチェンジができるわけではなく、1つの砥石がついているだけの平面研削盤でも機上測定ができます。砥石軸の横にタッチプローブのついたユニットを取り付けることで、研削盤の軸を利用して機上測定ができます。

完全に自動化された機械は、測定後の補正→再加工までを自動化します。測定した寸法に狂いがある場合は人が測定値を確認して、補正プログラム(実際の寸法を基準にして正確な寸法を狙う加工プログラム)を作成、再加工の起動をかける作業をしなければなりません。まだ現段階では5軸加工機や複合加工機なども含めたマシニングセンタや旋盤ではなかなか補正→自動加工までできる機械はありません。ただし昨今それらができるようなNC装置やソフトウェアが発表されており、今後は完全な自動化された機械が主流になると思われます。また平面研削盤では、機上測定→補正プログラムの自動生成→再加工実施→完成までを自動でできる機械もあります。

タッチプローブによる機上測定に関しての記事がありましたのでリンク掲載させていただきます。

実際の事例 ・マシニングセンタやNC旋盤で面取りツールなどを用いてバリ取り、面取り工程を集約する。 ・マシニングセンタやNC旋盤にタッチプローブを持たせて機上計測を行う。

この工程集約ができる機械

マシニングセンタ、NC旋盤、複合加工機全般、平面研削盤の上位機種全般

一例の紹介(※他メーカーでもできる場合があります)

岡本工作機械 機上計測ユニット Quick Touch

レベル2 裏表の加工、多面の加工を集約

チャックやクランプ部など治具とワークが接触する部分などは1回では加工できないため、反転や工程を分割して加工してます。そのような1つのワークの裏表や別の面を加工する工程は工程を集約することもできます。例えば、対抗2軸旋盤や平行2軸旋盤など機内で裏表の持ち替えが自動でできる機械にしたり、マシニングセンタにおいても、回転テーブル(インデックステーブル)や色々な方向で取り付けが可能な多面イケール治具、チャックを用いることで工程集約が図れます。(多面治具の場合は、取り替えに人やロボットが必要になりますが、1工程目のワーク、2工程目のワークをどちらも取り付けることで1台で賄うことができます。)

旋盤の種類に関しては下記記事を参照ください。

実際の事例 ・ギアの加工で平行2軸旋盤で裏表の加工を行う。 ・シャフト形状の加工で対抗2軸旋盤で全加工を行う。 ・多面の治具を使ってマシニングセンタで多工程の加工を一度に行う。

この工程集約ができる機械

対抗2軸旋盤、平行2軸旋盤、マシニングセンタ

一例 ツーリングメーカーMSTコーポレーションの事例

レベル3 複数の加工を集約・長時間の自動化 ~加工機二台を一台に,マルチパレットチェンジャーや自動段替えシステム~

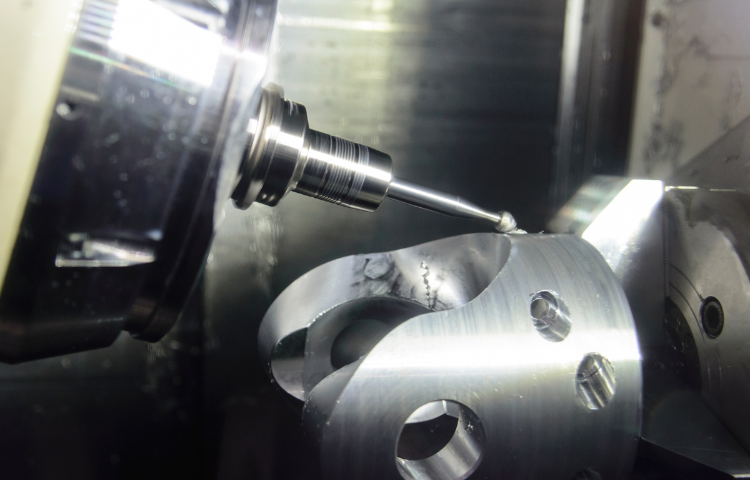

別々の加工機で行なっている工程を集約

別々の加工機(または手作業の工程)で行なっていた加工を1台に集約する方法です。例えば、旋盤で外径切削、マシニングセンタで穴あけ・ねじ切りを行なっているものを複合加工機1台で行うことで工程集約を図ります。

特に工具主軸を持った複合加工機ではさまざまな加工ができるため、1台で昨今の多品種少量生産需要にも対応ができます。先述した工程集約のメリットを活かして、生産性を向上するために最も主流で効果的な方法です。

実際には…

量産品の加工業者では、工程を絞ることでサイクルタイム短縮、及び設備をシンプルにすることで設備費減を図るため意図的に工程集約していないことも多いです。サイクルタイムが短い量産品(生産量が多い製品)の加工では、工程集約できる機械にしても結局機械台数を確保しなければならないため、工程毎の加工内容を絞ってシンプルな設備にするほうが設備費を下げることができます。

逆に機械部品など多品種少量の加工を行なっている業者・現場では、そもそも工程集約自体が検討されていないことも多く、マシニングセンタやNC旋盤一台導入するだけで工程集約を図れて生産性が向上することも多いです。それらの職場は機械加工自体が少なく、随時必要なときに汎用ボール盤やフライス盤、汎用旋盤など機械や工程が分かれていることが多いです。それらの加工工程を集約することで人手を減らすことができ、本来重要な組立や設計などに時間を割くことができます。

多品種のためNC機ではプログラム作成が面倒と思われるかもしれませんが、対話式プログラムなど簡易的にプログラムを作成できる機能・ソフトウェアもあるので、その辺りの操作性も考慮して検討してみてはどうかと思います。

このように高精度な機械を導入するだけでなく、今まで機械化・自動化が進んでいなかった工程も工程集約で生産性向上を図れます。

実際の事例 ・シャフト形状のワークにおいて、複合加工機により外径旋盤工程とキー溝工程の集約 ・ギアの加工工程において、外径・内径加工と穴あけ、タップ加工、面取り加工の集約 ・縦型マシニングセンタと横型マシニングセンタでそれぞれ割り出し行なっていた加工を割り出し5軸機で集約 ・多品種の機械部品の加工において、汎用旋盤、ボール盤、フライス盤で手動で行なっていた加工をマシニングセンタやNC旋盤に集約

この工程集約ができる機械

ミーリング加工ができる複合加工機、旋盤加工ができる5軸加工機など。

一例を紹介します。※他メーカーでもできる機械は多数あります。

ブラザー工業 SPEEDIO

ロボットやパレットチェンジャーによる多数ワークの工程集約

マシニングセンタではパレットチェンジシステムによりワークの段取り替えを自動化することができます。それらを多数取り付けることで、多様なワークの多様な工程を自動化できます。これらも複数台で段取り替えをする工程を集約しているといえます。

一例 松浦機械製作所 マルチパレットチェンジャー付き5軸加工機による長時間の多品種の工程集約

レベル4 専用機の工程を集約 ~ギア加工,研磨~

上記で紹介したものはタッチプローブやドリル、チップ、軸数を増やすなど主軸やテーブルに搭載できるによるものでの工程集約でした。機械加工工程には、他にもさまざまな工程があり特殊な加工になる程、専用機(その工程やワークに特化した機械)が必要とされてきましたが、そのような工程まで工程集約が可能です。

例えば、ギア(歯車)の加工です。ギアは今までホブ盤やギアシェーパーと呼ばれる専用機で加工されてきました。さらにそれらの加工にはバリが必ず出るためバリ取り・面取りも必要とされてきました。

しかしスカイビング加工機や特殊な複合加工機ではそれらの集約ができます。

スカイビング加工とは、マシニングセンタなどの工具主軸にギア形状の特殊な刃物(工具)を持たせて、ワークと高速同期回転させて当てることでギアの刃溝の形状に削ぎ落として加工する方法です。ホブ盤であれば、大型の主軸にホブカッターを持たせてゴリゴリ当てる必要がありますが、スカイビングではマシニングセンタなどの工具主軸に工具を持たせて当てることで加工できるため、他の工程も同じ機械で加工ができます。また単純に加工時間も早いです。反面、剛性には劣るため、まだまだ小さなギアしか加工できないことがデメリットです。また大型のギアの場合、スカイビング加工ではなく、ミーリングで削ったり、ホブカッターを持たせて加工することもできます。

ギアは主に円形や円筒形状のワークなため必ず旋盤加工が必要となります。そのため旋盤ベースの複合加工機でスカイビング加工ができると、旋盤加工や穴あけ・ミーリング加工、スカイビング加工(歯切り)、面取り加工などギアを製作するする上で必要な工程を全て一台で行うことができます。

また専用機で加工するような工程はプログラム作成も難しい場合が多いですが、ギア加工をする上でのプログラム作成を手助け(対話式など簡易的にできる)するソフトウェアも多く開発されています。DMG森精機やヤマザキマザックなどはギア加工の工程集約にも力を入れており、自社製NC装置でそれらを実現します。またこれらのメーカーの複合加工機にはギア部を機上計測できるソフトウェアもあるため、ギア加工が完全に1台で完結できます。

ギア加工を集約できる機械

スカイビングセンタ 不二越、JTECT

複合加工機 ヤマザキマザック、DMG森精機、オークマ、中村留精密、他

不二越 ギアシェープセンタ GMS-100

ヤマザキマザック インテグレックス i-630V/6 AG

研磨加工の集約

また仕上げ加工の研磨工程も集約できます。通常の場合、マシニングセンタや旋盤で加工したものを、後で平面研削盤や円筒研削盤で仕上加工します。研磨はセッティング時間や加工時間がかかる場合が多く、仕掛品の滞留が発生しやすいです。そのためマシニングセンタや旋盤で研磨まで行うことができると非常に大きな効果がありますが、今までなかなか仕上げ工程である研磨工程の集約がされてこなかったのは、砥石で研磨した後に発生する粉が機械の機構を傷つける場合が多いことなどが大きな理由です。またクーラントに研磨粉が入り込んでしまい、加工不良を起こすことなども影響しています。まだまだ実用性が低いですが、今後はより研磨工程も集約した機械が求められていくと思われます。

研磨もできる機械

レベル5 特殊工程を集約 ~積層造形,接合,溶接~

最新の機械では専用機の工程だけでなく特殊な工程を集約することができるものもあります。例えば、金属積層造形と切削加工を組み合わせた機械や、摩擦攪拌接合やレーザー溶接、焼き入れなどです。これらの工程を集約することで、別の金属同士を組み合わせた製品や、切削加工だけではできない形状の製品を一台で加工できます。

JIMTOF2022では金属積層造形のみで展示ホールを固めて特別展示としていました。欧米では主流になりつつある金属積層造形ですが、日本の工作機メーカーの特徴は、積層造形したワークをそのまま切削加工で仕上げることができることです。積層造形のデメリットは、精度が造形ピッチによるため精密さに劣るため後から切削加工で仕上げることが一般的です。しかし今までの日本の高精度な工作機械の切削加工ノウハウを活かして、仕上げ加工までを一台(ワンチャッキング)で加工できる機械が多数商品化されていました。

JIMTOF2022の感想でも積層造形(AM)や”EV部品をターゲットにした加工機”の部分で摩擦攪拌接合などの紹介もしています。

金属積層造形と切削加工ができる機械を製造しているメーカー

DMG森精機、オークマ、松浦機械製作所など

一例

以上、今回は工程集約に関して、どのようなメリットや方法があるかを解説しました。もちろん生産している製品や工程によりますが、メリットは計り知れません。工程集約や設備投資を検討する上で何かの参考になれれば幸いです。