こんにちは。工場で金属材の切断でよく使用される丸鋸切断機の選定法に関して解説します。まずはおすすめメーカーを紹介、その後そもそも丸鋸切断機てなに?といった方向けに種類や刃の違い、実際の導入時の失敗例などを紹介します。

今使ってる切断機は古くて更新したいけどどれを選定すれば良いかわからない…、より高速な切断機が欲しい…といった方の参考になれれば幸いです。

おすすめメーカー/おすすめ参考機種紹介

まずは工業用の丸鋸切断機おすすめメーカー、及び参考機種を紹介します。

津根精機

金属切断機総合メーカー。丸鋸切断機、バンドソー、パイプ加工機、鋸刃(チップソー、メタルソー)、鋸刃研削盤などを製作。

切断機はNC制御の全自動機が多数。環境にも考慮しており、セミドライ加工(切削油を霧状にして消費量を減らす方法)が可能。

参考機種 TK5M-90GL

非鉄用の全自動丸鋸切断機

アルミ用の高速回転仕様、銅・黄銅用には低速仕様と2パターン可能。

自動送り装置、定寸装置ともにサーボモーター制御により正確な寸法での高速切断が可能。

西島

加工専用機、マシニングセンタ、自動丸鋸切断機、転造盤のメーカー。切断機はNC制御の全自動機がメイン。既設機にも取り付け可能で、最短残材を20mmにする特許技術など独自技術多数。

参考機種 NHC-SQCシリーズ

板材専用のCNC全自動丸鋸切断機

鋸刃の交換が容易な鋸刃クイック・チェンジシステムにより、多様な材質の切断が一台で可能。切断条件もワンタッチで設定可能で、板材の多品種少量生産工場に最適。

ノリタケカンパニーリミテド

研削砥石やダイヤモンド工具などの研削総合メーカー。さらにセラミックマテリアルや食器も製造。エンジニアリング部門にて切断機を製造。

自社製のスローアウェイタイプの専用鋸刃を使用する全自動のシンカットマスターと呼ばれる機種を製造。

参考機種 超硬丸鋸切断機(シンカットマスター)極薄1mm刃対応モデル

特許技術の独自の鋸刃ガイド機構と高速回転により通常厚さ2mmの鋸刃を業界最薄の1mmでの切断を実現。取数を増やして切粉を減らすことが可能。その他切断速度従来機比2倍の高速仕様の機種も藍rます。

エステック

オーダーメイド切断機、試験機等を製造。砥石切断機がメイン。ニーズを絞り込んで価格を抑えた簡易なタイプの手動機や湿式でマグネットセパレータなどもつけられる自動機など多数のラインナップ。

参考機種 砥石切断機SY/SE型

ワーク、用途に合わせた様々な仕様対応ができる湿式砥石切断機。

コーキ

丸鋸切断機、バリ取り機メーカー。様々な特殊切断機を製造。小径パイプを複数本並べたまま同時に切断するタイプや、両端切断・両端面取ができるタイプなどさまざま。メタルソーを使用した切断機も多数。

参考機種 全自動丸鋸切断機 HS-400UL型

鋸刃の回転をサーボモータ制御で行うことにより、ハイス(メタルソー)と超硬(チップソー)の兼用が可能。多様な切断が1台で可能。定寸装置もNCで搬入から搬出ストッカーまで全自動。

タケダ機械

形鋼加工機メーカー。長尺材の形鋼に穴を開ける加工機やプレスにて切断する金型等を製作。形鋼切断用で丸鋸切断機も製作。

参考機種 CBF-4020Ⅱ-ATC

長尺材にドリルで穴を開ける加工機に丸鋸切断機を取り付けた複合機。ドリルは自動交換ができ、様々な形状の加工を一度にできる。

谷テック

丸鋸刃、丸鋸切断機の製造。簡易式な手動メタルソー切断機など、メタルソーを中心に安価で使いやすい切断機を多数ラインナップ。

参考機種 メガカッター

メタルソーでの手動丸鋸切断機。ワークをクランプしてカッターを下ろすだけの簡易なタイプ。

丸鋸切断機とは

いわゆる丸いノコ刃を回転させて金属(丸棒やパイプ、角材)を切断する機械です。小さいものでは家庭で誰でも使える木材の切断用のものから、大きいものは工場で数百φもある丸棒を全自動で切断するものまで様々です。

切断する材料をセットして、クランプ、鋸刃を回転させて押し当てて切断します。

手動で押し当てるタイプから、材料の送りを自動にするタイプ、ストッカーも入れて全自動で行うタイプなど様々なタイプがあります。

バンドソーとの違い

他に材料を切断する機械としてバンドソーがあります。バンドソーはブレードと呼ばれる直線状の鋸刃を回転させ上から材料に押し当てて切断します。丸鋸と比べて回転数が遅いため、火花が出にくく切断音も静かな反面、切断時間がかかります。

材料を横からバイスで挟むことによって固定、または丸棒やパイプの場合はチェーンで固定する場合もあります。丸鋸と同じくNCで位置決めを行うことができるものもあります。縦型のバンドソーはブレードが縦に動くタイプで、切断中に材料を動かすことにより、様々な形状の切断が可能です。機構も縦向きに置かれているため省スペースにもなります。多品種少量の場合は縦型が便利です。

これらの違いがありますが、切断時間を短縮したい場合や、量産で自動化したい場合は丸鋸切断機が良いと言えます。

切断刃の違い

使用する刃(カッター)にも様々な種類があります。その違いを簡単に紹介します。

チップソー

チップソーとは、円盤状の刃の先端に超硬チップやタンガロイなど摩耗に強い材質の刃を取り付けた(ろう付けされた)鋸刃のことです。一般的に金属加工業界で丸鋸・丸鋸盤というとチップソーを取り付けていることが多いと思います。高速で精密な加工ができますが、刃(チップ)が取れると基本的には買い替える必要があります。

特徴

・剛性があり高速回転での切断が可能。

・火花がほとんど出ない(摩耗してきた時などは出る恐れあり)

・高精度でバリやカエリが発生しにくい切断が可能。

メタルソー

メタルソーとは、合金などの金属で作られたカッターです。チップソーと違い先端にチップがついているわけではなく刃もカッター本体も一体ものです。摩耗した場合は再研磨して再利用します。チップソーと比べると低速回転です。切削油をかけて加工します。

特長

・火花がほとんど出ない。(摩耗してきた時などは出る恐れあり)

・ランニングコストが安い。(再研磨して再利用できる。)

・バリやカエリが発生しにくい。

砥石

回転させた砥石を押し当てて切断する方法です。手で持ち運びできるタイプはグラインダーやサンダーとも呼ばれ、切断だけでなく何かを少し削る用途でよく使用されます。砥石で削る形になるため、火花、粉塵がでます。設備のタイプも持ち運びタイプも安価なものが多いです。

特長

・設備が安価。

・手持ちタイプであれば、動かせないものを削る、切断することも可能。

用途に合わせた設備選定〜様々な自動化オプション〜

丸鋸切断機には刃の違いだけでなく様々なタイプがあります。自社にあった形を選定する必要があります。

主な切断工程

材料をセット → 切断長合わせ(位置決め) → クランプ → 切断 → ワーク排出

といった流れが一般的です。

全手動汎用機

材料のセットから、切断、ワーク排出まで全てを手動で行うタイプです。切断長もストッパーを自分で動かして、ワークを押し当てて合わせます。最も安価で工業用でも卓上タイプのものであれば数万〜十数万円で購入が可能です。

半自動機/NC機

一部を自動にするタイプです。例えば、材料を送る部分は連続で自動で行い、切断は手動で行うタイプや、ストッパーの位置決めだけ自動のタイプなど様々です。

NC機は定寸装置(ストッパーの位置決め)やカッターの前後軸、切削条件などをNC制御するタイプなどです。正確な寸法切りが可能になります。

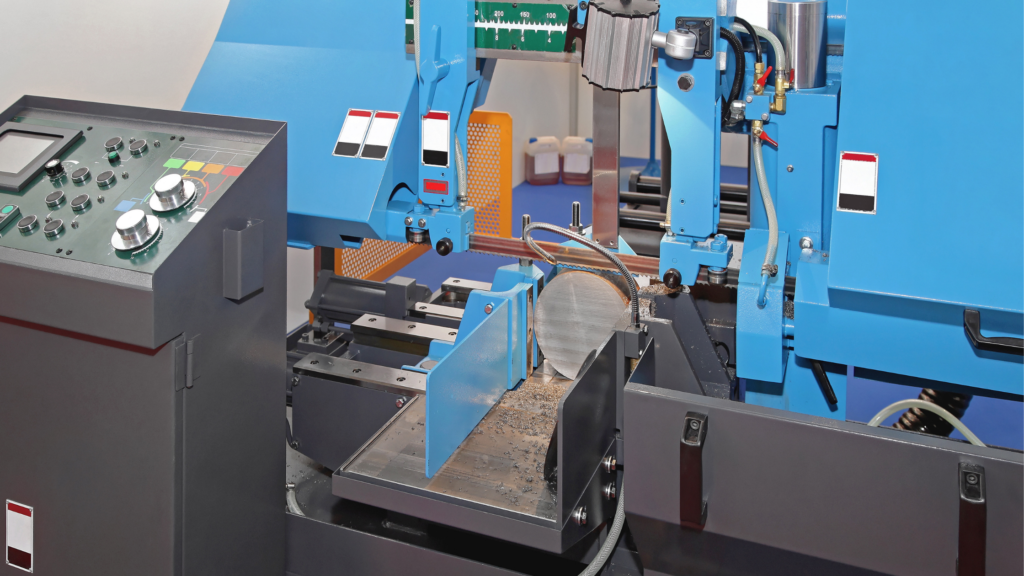

全自動機/NC

材料搬入から切断長調整、クランプ、切断、排出まで全て自動で行います。ワークストッカーなどを設け、複数の材料を自動で流すことができます。定寸装置、カッターの軸、切削条件はNC制御の機械が多いです。材料屋さん、2次加工業社、自動車鍛造部品業者など、大量に切断を行う企業で使用されます。

その他の主なオプション

集塵機:切粉、粉塵を集塵するために設けます。

切削油装置:メタルソーやチップソーを使用する場合、切断時の温度を下げるため切削油を塗布します。

カバー:切粉が飛び散らないように、また手が入らないようにカバーします。

定寸装置:ストッパーの位置決めを行う装置です。ダイヤル式やデジタル式、NC式などがあります。

コンベア:切断材が数mある場合も多いので、前後にコンベアを設けます。

実際の経験から考える設備選定の際に注意すべき点

上記の仕様と合わせて、実際に切断機を導入した経験から、設備選定の際には下記を注意すべきと考えます。

バリ取りの必要可否(特に人の感覚による合否判定の場合)

4年前、メタルソーでの切断機を導入した際、バリで問題になりました。既存ラインは切断後に人が手でバリを取っていました。切断機を更新する際にテストを行い、メタルソーではバリが小さくなるためバリ取り工程を省くことができるのではないかと、ユーザーで検討されました。

テストを行い担当者が確認した上でのご購入となりました。しかし設備導入後、メタルソーでの切断後に出るバリでも不合格と別の担当者が述べ、追加でバリ取り機を導入することになり、費用がかさんでしまいました。

バリは人によって感覚が違う上、切断する際には必ず出るので、導入前にはどのくらいバリが出るか、バリが許容できるのか、できない場合はどう対処するのかを明確に打合せておかなければなりません。

またパイプの切断の場合、内向きと外向きに出るバリがあるため(切断刃が抜ける向き)、その点も注意が必要です。

湿式(切削油有り)か乾式(無し)か(湿式の場合は切粉がワークに付着する)

切断時にクーラント(切削油)をかけるかどうかも重要です。チップソーやメタルソーを導入する場合は、高速で精密な切断を行うため切断刃が当たる部分を冷やす必要があります。そのため切削油ありにする場合が多いです。

しかし、切削油により切粉が付着してしまうという問題が発生しました。切断後にエアブローにて切粉を飛ばすつもりでしたが、切削油に切粉が混じりパイプの内側に付着した場合、なかなかエアブローで飛ばすことができませんでした。そのため結局後工程で、切粉の確認、掃除が必要となってしまいました。

切削油を使う場合は、同時に切粉処理が問題なくできるかどうかも考慮する必要があります。

切断刃の寿命

切断刃の寿命も考慮が必要です。過去に導入を検討したユーザーでは、最新設備により高速切断はできるが、切断刃のランニングコストが合わないため導入を見送った案件がありました。切断刃は設備メーカーと別の刃物・工具屋さんから購入する場合もあるため、刃の寿命・ランニングコストも考慮しておく必要があります。

その点、切断刃も自社で賄うことができる設備メーカーであれば、刃のランニングコストも含めて相談ができます。

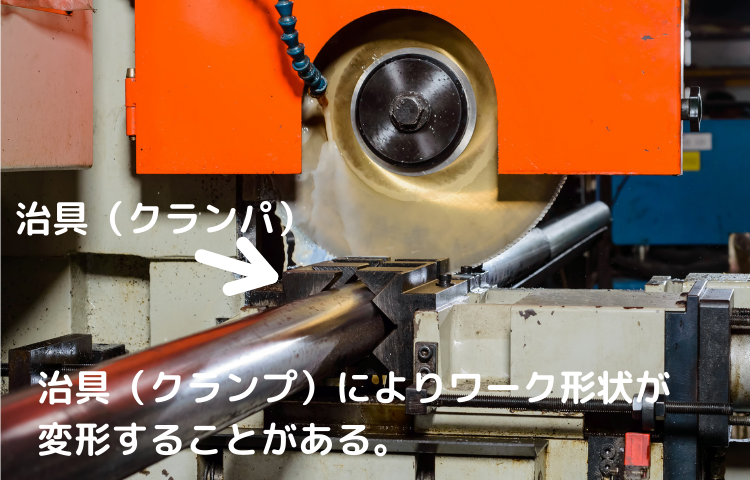

治具による変形はないか(特にパイプ切断機の場合)

特にパイプ材や角材を切断する場合、治具による変形がないかも注意が必要です。パイプ径が変わると治具の挟み込む量が変わるタイプのパイプの切断機を導入したが、薄いパイプの時に挟み込むことによってパイプが楕円状に変形してしまう問題がありました。そのためそのパイプ径用に特殊なクランプを別途製作することになってしまいました。また、切断刃が通る真下ではクランプができないため、少し切断面よりも離れることになります。そのことにより変形や切断のズレが生じることもありますので、その辺りも事前に確認する必要があります。

以上、今回は丸鋸切断機を紹介しました。バンドソーも含めて切断機はまだまだ様々な種類がありますが、丸鋸切断機のご検討の参考になれれば幸いです。