前回はNC旋盤の種類を紹介しました。旋盤だけでも様々な種類、メーカーがあり、どのメーカー、どの機械を選択すれば良いか非常に迷うと思います。また今まで使っていたからといって同じメーカー・機械を選定していることも多いと思います。

そこで実際の課題(目的)に沿って、さまざまな旋盤や旋盤工程でできる生産性向上案をメーカーの機種等も含めて具体的に紹介したいと思います。加工方法や工具ではなく、機械や自動化に限った内容・方法になります。少しでも旋盤を検討する際の参考になれば幸いです。

旋盤工程の生産性向上とは

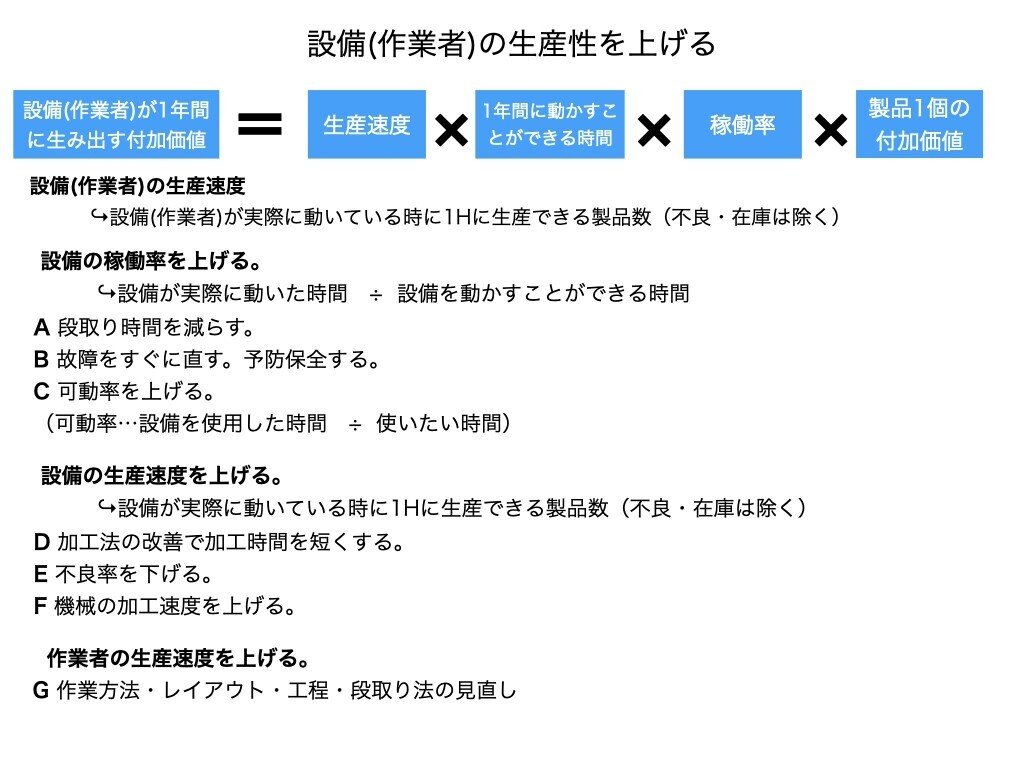

まずは旋盤(工程)でできる生産性向上とはどういうことかを下記にまとめました。堀口敬さん著「儲かる工場のしくみ」から設備の付加価値を上げる方法と作業者の付加価値を上げる方法を引用させて頂きました。その中から、旋盤(旋盤工程)の付加価値を上げる方法と旋盤を使用する場合のみの作業者の付加価値向上案をまとめました。この項目にそって、最新のものから古くからあるものも含めて、NC旋盤やソフトウェア、工具、周辺機器でできる生産性向上案を紹介します。

※この本は利益の観点から工場の役割を説明しているため、製造業を理解する上で非常に役立ちました。工場の生産性をなぜあげるのか、生産性をあげるのがどういうことなのがが体型的に説明されているため、こちらの本は生産技術者や機械商社、製造業経営者におすすめです。

この本で説明されている生産性向上とは、工場で生産できる"付加価値額を上昇"されるということになります。付加価値額をあげるとは工場で"付加価値を生み出す速度をあげる"ということになります。今回はその中でも旋盤、及び旋盤工程での付加価値を生み出す速度をあげることを考えます。

旋盤でできる付加価値を生み出す速度をあげる方法

※本記事は細かな技術的な内容ではなく、広く浅くアイデアを紹介しているだけになります。

※実際に旋盤を購入する際の選定には、スペック、スペースや加工実績が非常に重要です。そのあたりはそれぞれの企業や案件によります。

※機械メーカーの公式HPやYoutubeアカウントからの情報をもとに作成しています。

設備の稼働率をあげる

A. 段取り時間・停止時間を減らす。「ワーク脱着、搬送の時間を減らす」

①工程集約(複合加工)

複合加工機によるミーリング、フライス、5軸加工などの工程を集約することです。ATC付複合旋盤により、多数の工具をマガジンに集約して1チャッキングで素材から完成形まで加工することも可能です。ATC付の機械ではXYZに加え、BC軸があるため、同時5軸加工も可能です。

最近では、ギア加工の工程集約がトレンドの一つでありギアスカイビング加工やホブ加工、計測まで1チャッキングで行うことが可能です。ギア加工ではワーク中心とギアの中心が同一である必要がありますが、複合加工機で1度のチャッキングで加工するため、旋盤とホブ盤で分けて加工するよりも芯が出ている高精度なギアを作ることができます。ギア加工用のプログラムを対話式で作成するソフトも各社が出しています。

参考機種

ヤマザキマザック:INTEGREX

複合加工機の代名詞。旋盤での簡単なY軸加工、C軸加工ができるものから、ギア加工・計測までできるもの、竪型の5軸加工機のような形で複合加工ができるものと様々なラインナップがあります。INTEGREXの複合加工動画

INTEGREX AGシリーズ

INTEGREXにギア加工機能、計測機能を追加した機種。工具主軸を使った5軸複合加工はもちろん、ギアスカイビング加工、ホブ加工、バリ取り、歯車の位相検出や歯の計測までを行うことが可能です。さらに専用ソフトにより、CAMでプログラムを作る必要もありません。ソフトウェアも充実しており、”加工ワークと専用カッタの同期回転をしながら退避させる「退避ボタン」や、ホブ加工時ホブカッターの使う場所をズラすことでカッターの寿命を延長させる「ホブ・シフト」”(ヤマザキマザックHPより)、タッチプローブで歯の位相検知や歯面計測も可能です。

中村留精密工業:JX-250,MX-100,Super NTX, Super NTJX,NRTX-300

複合加工に非常に強みを持っている中村留は、ATC付加工機も多数あります。下タレットにもY軸機能を搭載しているものが多く、左右の主軸両方で同時に様々な切削が可能です。さらにクロスオーバーストローク(一方のタレットが後退している時、もう一方が原点から反対側にはみ出て加工すること)ができる機種も多いです。そして低重心設計で機械自体の重量も重く、NTRXは垂直コラム型ベッドで剛性が高いことが特徴です。さらに搭載工具の幅が広いことも特徴で、複合加工でしたら間違いなく選択肢に入る1社です。3Dモデルから加工プログラムを対話式で作成するソフトやAIで作成するソフトなど、ソフトウェアも充実しています。

DMG 森精機:NTX

DMG森精機のNTXシリーズも剛性の必要な複合加工でよく利用されます。回転工具主軸の最高回転数が20,000回転にもなっており、2面拘束で剛性も高いです。さらにギア加工用のギアスカイイングやホブ加工を対話式プログラムでできるソフトや、回転軸のずれや熱変異の位置ずれを補正して5軸加工を容易にする3Dクイックセットなどソフトウェアも非常に充実しています。ロボットでの搬入出など自動化システムもDMG森精機で設計できるため、搬送から加工まで全自動で提案ができます。

オークマ:MULTUSシリーズ

オークマもギア加工パッケージがあり、対話式でギア加工が可能です。さらに5軸加工機の標準機能である「ファイブチューニング」機能も搭載されている。これはタッチプローブと基準球を使って5軸の位置を補正するものです。5軸加工になるとそれぞれの軸同士のズレがあると精度が落ちてしまうため、軸を合わせるチューニングが必要になります。さらにスラントベッドと振動減衰性の高いローラガイドを採用しており剛性が高い機種です。

自動盤での複合加工

ツガミ:SSシリーズ

B軸の回転工具により様々な加工が可能。主軸側も背面側もオーバーラップ加工が可能。回転工具はカートリッジ式でワークに合わせた配置が可能。

シチズンマシナリー:Cincom L20XⅡ ATC

ATCを搭載したB軸ツーリングをくし刃刃物台に搭載でき、様々な加工が可能。ガイドブッシュ有と無を選定できたり、多品種なワークの工程集約が可能。

②工程集約(前後工程の集約)

ここでは切削加工だけでなく、様々な前後工程を集約するような方法を紹介します。

DMG森精機:周辺装置モジュール化

モジュール化された周辺装置のラインナップから、容易に様々な前後工程の集約が可能です。自動化関連(ストッカ、反転装置、シュート)はもちろん、洗浄、計測、バリ取り装置などがあり、モジュールのため工程変更も容易です。

モジュール化された設備

FUJIのDLFiNに代表されるようモジュール化された設備にすることで、複数工程を集約できます。各モジュールは旋削だけでなく、穴あけ、フライス加工、洗浄、測定、ホブ加工などが可能です。それらは全て内部の走行ロボットで自動搬送され連結できるため省スペースです。またモジュール毎に入替ができるためレイアウト変更がしやすく、スペースの集約が可能となります。

FUJI:DLFn

高松機械工業:XV-3

レーザー加工の集約

複合加工機でレーザーでの溶断、焼入、溶接や溶着、金属積層ができる機械も有ます。複合加工機で行うレーザー加工の特徴は、異種金属の接合・切削ができる、溶着・焼入後・積層後に切削で仕上加工ができることです。切削が難しい材料の製品、複雑形状な製品等を1チャッキングで加工ができ、非接触加工のため、工具の消耗がないことも特徴です。

DMG MORI:LASERTEC 6600 DED hybrid

高松機械工業:XY

③自動化

ワーク搬入出時間を減らす方法で最も一般的ですが、ワーク搬入出工程や作業者が行っている工程を機械が自動で行うことで、機械が停止している時間を減らします。

機械間の搬送自動化には各方法のメリットやデメリット、どのような場合が適しているかは次の記事でまとめています。

ガントリーローダー

省スペースで最も簡単な自動化方法は、旋盤の横にストッカーを置き、旋盤上部についたローダーで搬入出を行うことです。すでに標準オプションとして用意しているところが多いです。

メリット:省スペース、自動化が容易。

デメリット:多品種ワークに対応できない。多くても3軸の動きのため、複雑なハンドリングができない。

メーカー:多数

多軸ロボット

多軸ロボットを旋盤の前、又は上部等に設置する方法です。ストッカーからロボットが取出し、ワークへの脱着を行います。周辺に計測、測定、バリ取り等のユニットを設け工程集約することも可能です。ただし協働ロボットでなければ安全柵が必要となり、レイアウト変更が困難です。最近では標準パッケージ商品のようなものもあり、検討やシステムアップの時間を削減したり、比較的低価格で提供が可能となっています。

メリット:6軸の動きにより様々なワークのハンドリングができる。周辺工程と合わせて自動化できる。やりようによっては治具も自動交換でき、多品種の自動化が可能。

デメリット:ローダーと比べてスペースをとる。費用も高いことが多い。基本的に移設が不可。ロボットのプログラミングが必要。(ただし標準パッケージとして、旋盤の操作盤で簡単にプログラミングできるタイプも増えています。)

メーカー:多数

DMG MORI:MATORIS

複雑なロボットプログラミングが不要なモジュール式自動化システムです。モジュール化されているため、変更が容易で、工程集約にも記載した、洗浄や計測モジュールの追加も可能。

機内搬送ロボット

旋盤機内にロボットを入れてしまうオプションも出てきています。ロボットが前にはみ出さないため、省スペースにでき、使わない時はストッカ側に引っ込目られるため、手動と自動化との両立が可能となります。

メリット:省スペース、ロボットの使用・不使用を容易に変更できる。加工をサポートする機種もある。旋盤の操作盤でできる。

デメリット:ロボットの搬送重量が限られる。干渉が増えることによりワークサイズが限られる。

メーカー:オークマ、DMG MORI、エグロ(機械上部)

オークマ:ARMROID

旋盤の操作盤で操作でき、ロボットの使用・不使用を選択できるのはもちろん、加工の補助までできます。下記URLにありますが、加工中にワークを支えることでびびりを抑制したり、クーラントを狙い打ちでかけたりできます。ここまでできるのはまだオークマだけではないかと思います。

協働ロボットパッケージ

JIMTOF2020頃から2022年のトレンドになっている協働ロボットとストッカー、及びAGV(無人搬送者)や台車をセットにして、自動化する機械の前に設置して搬入出を自動化する方法です。でも各社の出展が多かったタイプです。協働ロボットのため安全柵がいらないこと、プログラミングが容易なことが特徴で、自動化したい時だけその機械の前に動かして容易に接続することができるので使いたい時に使えるため変種変量生産に適しています。

メリット:安全柵不要。移設・セットアップ・プログラミングが容易。

デメリット:重量物の搬送は不可。

メーカー:中村留精密工業、滝沢鐵工所、DMG森精機、ヤマザキマザック

参考動画 滝沢鐵工所:TR-10W

バーフィーダー

バーフィーダーによりバー材を自動供給する方法です。自動盤は基本的にこの方法です。材料が同じ径であれば様々なワークを自動加工することができます。自動盤メーカー以外でも搭載可能です。

メリット:長時間の自動化が可能、ストッカーと比べて材料の供給量が多い。

デメリット:スペースをとる。端材が無駄になることがある。完成品のストッカーも別で必要

メーカー:ツガミ、シチズンマシナリー、スター精密、中村留精密工業、ヤマザキマザック、高松機械工業、滝沢鐵工所

A. 段取り時間・停止時間を減らす。「段取り替えを減らす。自動化する」

決まったワークの搬送の自動化だけでなく、ワーク品種が変わるときの段取り替えの時間を減らす方法を紹介します。多品種少量生産の場合、この段取り替えが多いため機械の停止時間が長くなってしまいますので、設備の稼働率をあげる上で段取り替え時間の削減は最も重要となります。

④段取り替え作業の自動化

旋盤における段取り作業で一番多いのはチャック爪の交換です。ワーク径や形状ごとに爪が変わるため、ワーク品種が変わる毎に必要になることが多いです。チャックメーカーの1つ松本機械工業では、様々な爪のラインナップがあり、自動爪段替えシステムも構築が可能です。爪の交換は少しでもズレると芯が出なくなるため、高精度が要求されます。松本機械工業の場合、位置決め交差10μで爪の交換ができます。

松本機械工業:自動爪段替システム例

メーカー:松本機械工業、中村留精密工業

その他、ロボットも含めた段取り替えの自動化ツールは過去記事をご参照ください。

⑤プログラミングの自動化、簡素化

新しいワークを加工する度に一々プログラミングが必要になります。多品種の場合その頻度も高くなります。機械の操作盤で一々プログラミングを行うと機械が止まっている時間が長くなるので、様々なプログラミングの自動化や遠隔化、簡素化することが必要不可欠です。

ヤマザキマザック:マザトロールCNC装置 SMOOTH Ai

ヤマザキマザックはCNC装置からの質問に答えることでプログラムを作成する対話式プログラムを開発した会社で、この業界では広く知られています。その操作性からヤマザキマザックの機械を購入されるユーザーも多いです。そのCNC装置(マザトロール)の最新型では、AI機能も搭載されています。ワークの3Dモデルを読み込むだけで、自動でプログラムを作成します。さらに過去に同様の加工をしている場合、それらの中から最適な条件やプログラムをAIが自動選定してプログラムを作成することでより無駄のないプログラム作成が可能です。さらにシミュレーションによる干渉チェックも自動で行われるため、機械や工具の破損の確率を極限まで抑えています。

中村留精密工業:3D Smart Pro AI

”3D CADモデルから、「モデル形状」「加工パス」「加工工具」「加工条件」「加工工程順序」をAIが自動解析し、素材から完成品まですべての工程のNCプログラムを作成します。

DMG MORI:CELOS

タッチパネル式制御装置CELOSでは、PCでプログラムを作成、シミュレーションして機械へ転送することができます。また、図面や工具、プログラムを1つのジョブとして管理しており、工具選択・交換も含めて現場での立ち上げがスムーズになります。

B. 故障をすぐに直す。予防する。

⑥サービス体制・故障復旧ソフトウェア

メンテ体制

故障した際にすぐに直すことも重要となります。実はメーカーによってサービス体制に差があります。大手3メーカー(DMG 森精機,オークマ,マザック)は24時間の電話受付があります。また、サービス人員が少なければ、すぐに来れないこともあります。初めての機械の場合できるだけサービス体制がよい(と思われる)ところを選定するべきです。そのような条件も含めた工作機械の選定基準はこちらの記事にまとめています。

リモートメンテナンス

サービスと遠隔で機械画面やパラメータを共有して、リモートでメンテナンス指示を送るサポートも増えてきています。これらは今後は当たり前になっていくと思われます。

現時点で可能と表明しているメーカー:オークマ、DMG MORI、ヤマザキマザック、シチズンマシナリー

故障復旧ソフトウェア

設備は故障により急に止まってしまうと非常困るため様々なソフトウェアが存在します。故障を予防するもの、故障を最小限にするもの、故障を早期復旧するものなどがございます。

干渉を事前にシミュレーションして防ぐソフト

ワークやその他機械構造物、工具などの情報(主に3Dデータ)を入力することで実際の加工前にシミュレーションを行い、干渉がある場合は衝突前に機械を停止するソフトです。

オークマ:アンチクラッシュシステム

中村留精密工業:NTマシンシミュレーション

早期復旧ソフト

アラームがでた際の復旧方法を画面でガイダンスするソフトです。

中村留精密工業:トラブルガイダンス、ATCメンテナンスナビゲータ

トラブル時に写真と文書によるガイドで復旧を早期化するソフトです。ATCの状態、アラーム発生箇所、解除手順を表示し、アラーム復旧をナビゲートします。

シチズンマシナリー:復旧方法の動画を確認可能。

アラーム履歴からの予防保全

最近の設備はIoTシステムによりほとんどのメーカーが稼働状況監視ができます。その他、異常時のアラーム履歴やある一定の閾値を超えたらアラームを出す機能など様々な機能があります。アラーム履歴からその当時の機械の状態を分析して、閾値を設けることで今後の異常を予測することができます。まだまだ分析という分野まで完璧にAIにまかすことは難しいですが、急なトラブルを防ぎ、不良率を下げることができます。

メーカー:多数

C. 可動率をあげる

可動率とは「設備を使用した時間 ÷ 使いたい時間」と考えます。設備が使える時間ではなく、使いたい時間自体に対して、使用した時間を増やす方法です。

⑦旋盤を止めずに可動率を上げる

多品種をまかなえる複合加工機

1台で様々な製品を加工することができれば、設備を使用する時間を増やすことができます。特に多品種少量生産の業者であれば、1台でできる加工が少ないと1つの仕事が終わるとその設備が止まってしまいます。様々な製品・加工に対応できると常に設備を動かすことがで台数も必要最低限にできます。そのために多品種少量生産業者では複合加工ができる機械があると便利です(もちろん仕事内容によりますが)。多数の工具を取り付けられるATC付の機械であれば、より長時間の自動化ができます。

中村留精密工業:NTRX-300 ATCマガジン120本まで可能な複合加工機

DMG MORI:NTX ATCマガジン114本まで可能

FUJI:GYROFLEX

変種変量生産をターゲットとした最新機種です。2台の対抗旋盤の間に70本搭載可能なATCマガジンがあり、各主軸で自動工具交換をしながら連続加工が可能です。

⑧可動率を上げるー自動化による夜間生産

長時間自動化できる設備にすることで、使用する時間を増やすことができます。単純に昼勤8時間の使用時間だったものが、夜間の数時間、使える時間が増えます。量産品を夜間に自動で、その他の段取り替えが必要な製品を昼勤で行うなど生産計画を考えることで、使用できる時間を増やすことができます。

⑨生産計画で可動率を上げる

生産計画に合わせた自動化(移動式ロボット)

自動化の協働ロボットパッケージで紹介したものですが、簡単に移設ができる移動式のロボット自動化システムで、工場内のその時々でロッドが多い加工をしている機械を自動化することができます。自動化する加工機を量産ワーク専用化してしまうと、そのワークの生産がないときは機械は動かしにくく可動率は下がってしまいます。しかしロボットシステムを柔軟に付け替えることで、必要な時に必要な機械を自動化でき工場全体の可動率をあげることができます。変種変量生産工場の生産性向上が可能です。

メーカー:中村留精密工業、滝沢鐵工所、DMG 森精機、ヤマザキマザック

IoTでの生産管理

最近はほとんどの機械が稼働実績を遠隔でも確認できるようになっています。さらに設備毎のプログラムを含めた計画までシステムで入力することが可能です。設備の稼働状況・生産計画を明確に把握することで、空いている設備がわかるようになり、各設備の可動率を上げることが可能となります。

参考

ヤマザキマザック:IoTシステム

設備の生産速度を上げる

D. 加工法の改善で加工時間を短くする

⑩加工時間を短くする。

加工方法を改善して、加工時間を短くする方法です。これは旋盤のスペックだけでなく、ツーリング等様々な要因が絡みます。実際に加工されている技術者の方が最も詳しく、本当はもっと様々な方法があると思いますが、私の調べられる限りで一般的なものから最新の技術まで紹介したいと思います。

バランスカット

上下のタレットで同時に加工する方法です。片側で荒加工を行い、もう一方で少しタイミングをずらして仕上加工を行います。荒と仕上の2工程を同時に行うため加工時間が短くなります。さらに上下から刃物が当たるため、たわみも抑えられ精度が向上します。

できる機械:下タレットがついている旋盤・自動盤全般

中村留精密工業の動画がわかりやすいです。初めの4軸での旋削加工の部分がバランスカットになります

ハードターニング

通常は円筒研削盤で加工する熱処理後の高硬度材を、旋盤でCBNのチップ等を用いて加工する方法です。加工面相度がよく、高精度加工に用いられます。また(研削盤ではなく)NC旋盤のプログラムで加工ができるため、R形状、ぬすみ、テーパー、直角部などの複合加工も容易。研磨機の場合、複雑形状を加工する際、完成品と同じ形状の砥石、総型砥石を作らなければならず、特殊対応の費用やその他の制約が発生します。

ハードスカイビング加工

同じく焼き入れ鋼等の高硬度材に対する旋盤の加工法です。チップの先端で削るのではなく、面の部分で削る加工法です。そのため従来の旋削のようにチップの1点に負荷が集中しないため、面相度も高精度となり、研削の置き換えにもなります。研削仕上を旋盤で行うことで工程集約になり、加工時間を大幅に削減できます。ただし、接触部は非常に高温になりクーラントをかけるとチップが一気に摩耗してしまうため、ドライ加工(クーラントをかけずに加工)することが一般的です。そのため火花も散るため、火災対策が必要になります。

※ハードスカイビング加工は住友電工(株)の加工法特許です。

参考動画

中村留精密 WT250Ⅱ

高松機械のハードスカイビング加工に特化した旋盤SKV-8

高圧クーラントで冷却効果をあげて切削条件を上げる。

昔からありますが最近より効果が実証されてきたのが高圧クーラントでの加工方法です。切屑の効果は次の「不良率を下げる」という項目で説明します。切屑が分断されるだけではなく、冷却効果も従来のクーラントより高く、切削条件を向上できます。高圧クーラントメーカートクピ製作所の資料によると”切削速度を2倍にしても工具摩耗に変化がない“という研究結果も出ています。従来のクーラントではチップの刃先に当らないため冷却効果がない場合がありますが、高圧で噴射されるクーラントはチップの先端まであたり、冷却することで工具摩耗を低減します。特にチタン合金やニッケル基超耐熱合金などの何削材質でも切削条件の向上が可能となります。

課題:設備側を耐圧仕様にする必要があり、既存機の改造費がかかる。大きな電気容量が必要。切粉が飛ばされて機械に悪影響を与える可能性がある。

高圧クーラントメーカー:トクピ製作所、小倉クラッチ、住友精密工業

ミーリング工具の回転数をあげる

旋盤でミーリング加工をすることは一般的ではありますが、その加工時間を減らすことで、全体的な加工時間を削減します。

DMG 森精機 :ビルトインモータータレット

タレットの回転工具の内部にモーターを取り付けて回転させるため、回転工具の回転数を上げることができます。

ミーリング工具の本数を増やす

一つのホルダに複数本ドリルをつけることができるホルダを使用して、一度に複数の穴を加工することもできます。そのような特殊工具メーカーイタリアのMT marchettiの工具カタログです。ホブカッターを持たせて通常の旋盤でもホブ加工を可能にします。

E. 不良率を下げる

⑪自動補正ソフトウェア、機内計測

加工補助ソフトウェア

不良率を下げる、不良を減らすための様々なソフトウェアがあります。加工の負荷や周期を検知して、ビビりを抑えることなどが可能です。今後はよりAIで自動的に最適な加工条件になるよう制御されていくソフトウェアが増えてくると思います。

オークマ:加工ナビ

主軸回転速度を最適な振幅と周期に自動調整することで、びびりを抑えることができる。

DMG MORI:オルタネーティングスピード

主軸の回転速度を周期的に変更させることで、切削抵抗を安定させて、びびりを抑制。

機内計測

旋盤の中(機内)で計測する装置です。旋盤のタレットや工具主軸にタッチプローブを取り付けて、ワークの寸法測定をするもの、ツールプリセッターを機内に設置して工具補正を自動で行うものなどがあります。タッチプローブをタレットにつけたままの場合、切粉やクーラントで痛んでしまうので、ATCマガジン内にしまう方が賢明です。

オークマ:NCゲージ

ヤマザキマザック:SMOOTH ON MACHINE MEASUREMENT

DMG MORI:Power Probe 40 OPTICAL

機上で3次元測定が可能です。簡単な対話式プログラムで計測が可能です。

日新産業:旋盤用ポイントファインダー

タレットに取り付けて、真円度や円筒度なども計測ができるようです。

⑫切粉対策

旋盤工程での大きな不良原因の一つが切粉によるものです。細かい切粉がチャックとワークの間に噛む、カール状の切粉がチップに巻きついて加工を妨げる、切粉が穴に詰まって加工できなくなる、傷がつくといったことが起こります。切粉問題は尽きないですが、それらに対処する一例です。

高圧クーラント

加工速度の向上案でも出てきた高圧クーラントです。チップの先端上部から7MPa〜20MPaの高圧クーラントを噴射することで、切粉が出てきた瞬間に分断されます。切粉が長くならず、チップへの巻きつきやチップコンベアでの巻きつきがなくなります。ただし材質によっては10MPaでは効果が出なかったり、20MPaにすると細かくなりすぎで機械や作業者に悪影響を与えたりする場合もあるため、最適な圧力を探求する必要があります。

振動切削

チップを切削方向に送るだけでなく、少し加工しては少し引いて(振動させて)切粉を分断させながら加工する方法です。

シチズンマシナリー:LFV技術(低周波振動切削)

X,Z軸を切削方向に振動させ、主軸と同期させながら切削を行う方法で、切屑を細かく分断しながら加工する方法。切粉処理が難しいインコネル、チタンSUS、鉄、ナイロン、樹脂などに最適。

中村留精密工業の一部の旋盤にも同様の機能があります。

ミネビアミツミ:ウェイビーノズル

可動式のノズルを切削中に揺り動かしながら当てることで、切粉を一方向に誘導して絡みにくくするノズルです。旋削、特に内径切削の場合は、切粉が発生するとワークの回転と一緒に回転してカール状になり絡み付きます。それを陽動させたノズルで当てることで一方向に誘導でき、小さいカールで切断できるようです。

チップブレーカによる対策

チップの刃先より少し上部に窪みを設け、切屑がそこで折れ曲がりカール状になる前にきれるという仕組みです。

切粉破砕機

鉄やアルミを削った場合に出るカール状の長い切粉をチップコンベアの出口で破砕することにより、コンベア内で詰まることを抑制する方法。自動化ラインでは、切粉がコンベアにつまって機械が停止することやチップバケット(コンベア出口に取り付ける切粉受け)が満タンになってしまい機械が停止または人手がかかる場合があります。切粉をコンベアの下で細かく破砕することで長時間の自動運転が可能となります。

メーカー:村田機械、三愛エコシステム、遠藤工業、クリエイトエンジニアリング

主軸内クーラント

チャック内部からクーラントを噴射することで、内径加工時の切粉を除去する機能です。

クーラントタンク

切粉処理性の高いクーラントタンクユニットを選定することで切粉対策を取れます。クーラントに切粉が混じっていては、加工に悪影響を与えます。一般的にはドラムフィルタやサイクロンフィルタ、マグネットセパレーターでタンクへ返ってくるクーラントやタンク内を濾過して切粉を取り除きます。切粉の形状や材質によっても適した方法が異なります。オイルスキマでクーラントタンク内の汚れた油をとります。不良率を下げるためには、クーラントを常にクリーンな状態で使用することも大切です。

参考例 ノリタケリミテッドカンパニー:クーラント濾過装置

様々なクーラントタンク、濾過装置メーカーがありますが、一番幅広くHPに乗っていたノリタケを紹介します。

⑬熱変異対策

稼働し続ける機械はどうしても外部・内部の熱の影響を受けてしまいます。季節や時間帯によって外気温の変化も大きく、連続加工をしているとどうしても機械内部やクーラントも熱を帯びてしまい変異することで加工に影響が出ます。現代でも旋盤における熱変異による加工誤差は最も大きな課題の一つでもあり、各社熱変異の対策を講じています。

オークマ:サーモフレンドリーコンセプト

”「熱変形の単純化構造」と「温度分布均一化の設計技術」により、機械を素直に変形させ、複雑なねじれや傾きを抑制するとともに熱変位を予測可能な状態” (オークマHPより)にする設計思想です。熱変異を抑制や対策するのではなく、明確に予測して補正するという考えで、オークマの主な機械は設計段階からこのような思想で設計されています。さらに自社製制御装置で、室温変化だけでなく、主軸熱変位や切削液の温度による変化も正確に制御することができます。

中村留精密:NTサーモナビゲータ-AI

時刻・測定寸法を専用ソフトウェアに入力するだけでAIが学習し、最適な熱変異補正モデルを構築する。入力されるデータが多いほど正確なデータが得られる。

村田機械:DDCシステム

機械の熱「変異」を図って補正するシステム(特許)。熱変異は主軸中心と工具刃先までの長さが影響するため、基準値を設けて実際に主軸中心と刃先までの長さを図ることにより、基準との差を補正します。温調装置が不要となり、省スペースで省エネになります。

滝沢鐵工所:ハイプレシジョンダイレクトメジャリングシステム

主軸と刃物台の位置関係を直接計測して熱変異の影響を最小化する機能です(特許)。最新の機械に搭載しています。

ヤマザキマザック:Ai THERMAL SHIELD

加工後ワークを計測、そのデータを学習して最適な熱変位補正を行い加工精度を安定化させます。

Smooth THERMAL SHIELD

温度情報や熱変異補正量を記憶して画面に表示。補正量の微調整も可能で、主軸回転速度や温度センサの情報により刃先位置の変化を抑制します。

DMG森精機:冷却水循環

主軸本体内部、機体(ベッド)の鋳物内部にクーラントを循環させることで熱変位を抑制します。

⑭IoTによるアラーム履歴の分析

IoTシステムで稼働実績、アラーム履歴を管理することにより、どういった状況で異常が発生するかを分析することができます。これを分析することにより不良率を事前に下げることが可能となります。

IoTでできることに関しては、別記事にまとめます。

F. 機械の加工速度をあげる

⑮機械の能力をあげる

単純に切削能力をあげることです。古い機械を新しい機種にするだけでも、相対的に見れば能力が上がる場合がほとんどです。

剛性が高い機械にして切削条件を上げる

剛性が高い機械にすれば、切削条件をあげることができるので、一般的には切削能力を向上できます。摺動面が滑りガイド(角スライド)の方がリニアガイドよりも剛性が高いです。リニアガイドの方がNCの司令に対する追従性が良いため位置決め精度は高いです(5軸加工などをする複合加工機はリニアガイド式が多いです)。

リニアガイドと滑りガイドの違い 参考HP

全軸滑りガイドの機種があるメーカー オークマ、DMG森、中村留精密、高松機械、滝沢鐵工所

村田機械:タレットバー方式、完全独立型ベッド

平行2軸旋盤において、村田機械はタレットとチャックが同じベッド、同じ向きについており、加工を進めるに連れて刃物台が機械本体に近づくので、抵抗が強くなるほど(加工が進むほど)剛性が高いです。さらに2軸が完全に独立されたベッドのため、片方の軸の振動を受けにくく、断続切削であっても同時に切削ができます。断続切削とは、溝が切ってあるワークの加工など、刃物が常にワークに当たりながら切削をするのではなく、切削したり溝部分に差し掛かると切削しなかったりといったことを続ける加工です。断続切削の方が抵抗が常にかかっているわけではないので、機械側への抵抗は大きくなります。

複数工程化

そもそも1台で行っていることを複数台に分けて行うことで加工速度が早くなります。ただ通常の1スピンドル旋盤で行っている工程を平行2軸旋盤の2軸にそれぞれ分けることや、モジュール化された設備複数台で加工することで、省スペースにもなり、1スピンドル旋盤2台で自動化するよりも搬送時間を短くすることができます。

ローダーの高速化

搬送するローダーの速度を早くすることで、機械の生産能力をあげることができます。切削条件はワークやツールによるところもあるので(機械でどれだけ高速に動かせても工具寿命が持たない等)、加工以外の搬送を速めることも手の一つです。特に量産でよく使われる、平行2軸旋盤や自動盤で多いです。

平行2軸旋盤でのトップシェアの村田機械では、ローダーの高速化、及び平行2軸1台で両側にローダーをつけて高速化をはかるツインローダー式等、多数のサイクル短縮案があります。

G. 作業者の生産速度をあげる

⑯作業者の操作性・レイアウト・工程・段取り法の見直し

操作性が高い設備

当たり前ですが作業者が操作しやすい機械の場合、作業者の生産速度が上がります。具体的には、ソフトの面からはNC装置はどのメーカーか、見やすいか、理解しやすいか、必要な情報が管理されているか(図面を登録できるか)などです。

ハードの面からは、段取り替えをしやすいか、操作盤の高さが作業しやすい位置になっているか、画面が大きいか、ドアを開けながら作業ができるか等です。

今まで使用してきた機械との兼ね合いもあり作業者や工場によって意見は変わりますが、選定する際には重要なポイントです。

レイアウト(変更)がしやすい設備

加工する製品が大きく変わるときや、作業員の動線を効率化するためにレイアウト変更が必要になる場合があります。その際にレイアウト変更しやすい設備の場合、その作業時間が短くなります。具体的には、何度もでてきていますが、モジュール型の設備等でベッドは変えずにモジュールの増設や変更でレイアウトを変えることなどができます。

FUJI:DLFn 完全モジュール型設備のため様々な変更が容易です。

高松機械工業:XV-3 ベッド1台に対し、倒立型の旋盤を3台載せられる形になります。

段取り性

作業者が段取り作業をしやすい設備にすることで、段取り時間の短縮ができます。具体的には、工具交換、爪交換の際に手前から寄り付きやすい設備や、作業高さに合う設備などです。

終わりに・・・省スペースと省エネ

さて非常に長文となりましたが、旋盤でできる生産性向上案を「設備(作業者)の生産性を上げる」項目別に15案提示しました。今回は、「設備(作業者)の生産性を上げる」の項目から考えたので、少し漏れましたが、省スペースも非常に重要です。面積生産性を上げるという考えであったり、そもそも日本の工場は場所がないことが多いので、スペースに制限がある場合が多いです。

さらに昨今脱炭素化などの観点から省エネも非常に重要視されています。持続可能な生産工場を目指す企業が増え、設備や生産作業、ライン・工場全体での省エネが求められると思います。そのような項目は、別記事にてまとめていきたいと思います。

この記事が少しでも旋盤導入を考える際のアイデアの手助けになれば嬉しいです。