前回の記事で自分が入社1年目の頃に意味を調べていた単語集の機械・電気工学編を紹介しました。今回はその続きで、機械加工編を紹介したいと思います。

学生時代は全く機械加工など見たことも、聞いたこともなかったので、初めは外国語を聞いているんじゃないかと思うほど理解ができず、正直打合せ中も眠かったのを覚えています。

この記事の目的 ・文系出身でこの業界(製造業や機械商社、機械メーカー)に入ったばかり人の言葉の意味の参考に。 ・新たにこの業界にきた人に教える方などが、初心者が何にわからなかったのかを理解するために。 ・見積内容を理解できないけど今更全て聞いてられないという方の参考に。 ※自分の言葉やネットで調べた文章で書いているので正確でない場合があります。

切削加工の種類

タップ加工

既に開けられた穴にタップと呼ばれるツールでめねじ(ねじ山)を加工すること。よく使われるのはマシニングセンタやタッピングセンタだが、手動のツールのタッパーもある。

ミーリング(フライス)加工

回転工具(エンドミルやフライスカッターなど)により品物の平面、曲面部を加工すること。旋盤で回転工具を取り付けて加工する機能をミーリング機能という。

エンドミル 底の刃と側面の刃で削る工具。ドリルは先端の底の刃だけなので一方向のみの加工だが、エンドミルは側面の刃でも加工ができるため、前後左右上下の3次元加工ができる。摩耗しても再研磨して使用できる。

リーマ加工

既に開けられた穴の精度を仕上げる加工。穴の径や面相度を出すために用いられる。ボーリング加工と比較するとリーマドリルは刃が何枚もついていてより高精度な仕上げ加工が可能(特に面相度)。ただしドリル穴にそうため、穴の位置をかえることはできない。

下記記事に詳しく解説されていましたのでリンクを貼ります。

ボーリング加工(中ぐり加工)

既に開けられた穴を広げる加工。ボーリングバーと呼ばれるバーの先端に垂直方向のチップがついた工具で加工される。バックラッシュが影響するドリルやエンドミルよりも高精度な穴空けができる。

大型でボーリング加工を行う加工機・中ぐり盤についてはこの記事で解説しています。

ザグリ穴・ザグリ加工

ボルトの頭の部分が出っ張らないように隠す形状の穴。その穴の加工。

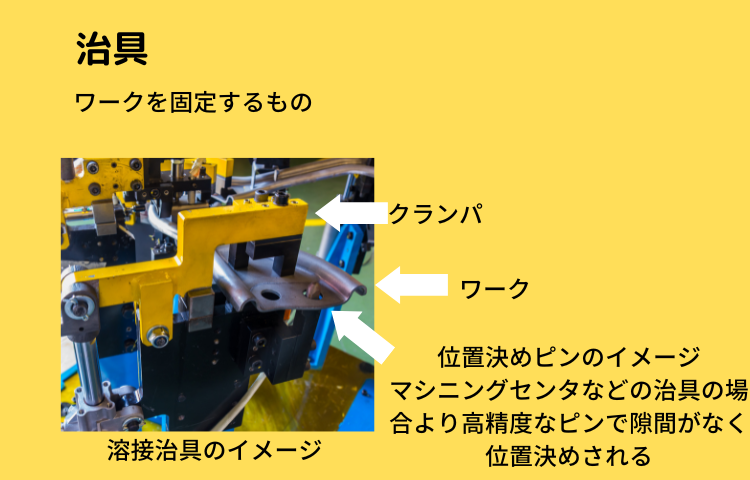

治具

加工や組立をする際にワークを固定するものの総称。例えば、マシニングセンタのテーブルにワークを抑えるクランプや、クランプ機構だけでなくノックピンなどに差し込み正確に位置決めするものなど様々。

クランプ・クランパー

ワークなどを抑える器具。機械内にワークをセットして、固定するために用いられる。

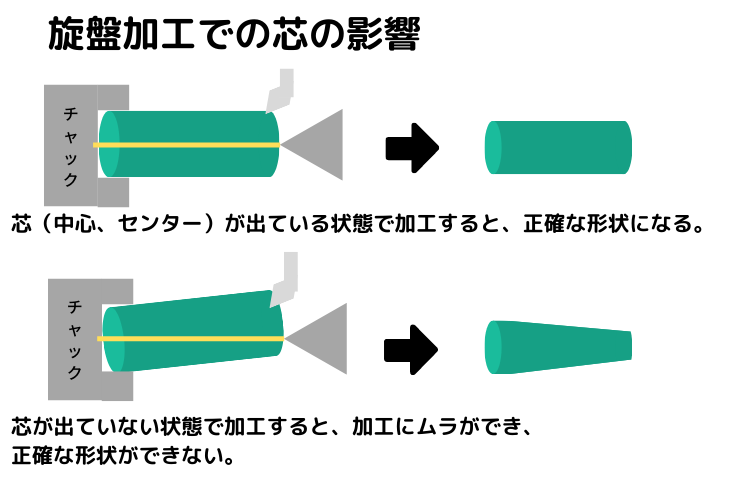

芯だし・センター出し

機械現場ではあるものの位置を正確に出す作業全般のこと。例えば、旋盤でシャフトワークをつかむ際に中心をつかむようにすること、マシニングセンタのパレットにジグをセットするときに正確な位置に取り付けることなど。芯だしができていなければ、加工しても正確な数値にならない。例えば、旋盤では円にならずに楕円になったり、円筒にしたいのにテーパー形状になってしまったりする。

基準

機械加工をする時に、まず初めに基準とする位置。穴や点、面がある。精度を確認するときなど、基準を元に基準からの寸法を測定して判断する。基準穴・点はある穴を基準にワークを取付・加工・測定などを行う。基準面は、ある面を基準にワークを取付・加工・測定すること。加工図面には基準が示されている。

位相

距離や角度、別のものとの違いを測るルール。「位相が違う」というと何かと何かの距離や角度や性質が違う。キー溝などで位相を固定させる。

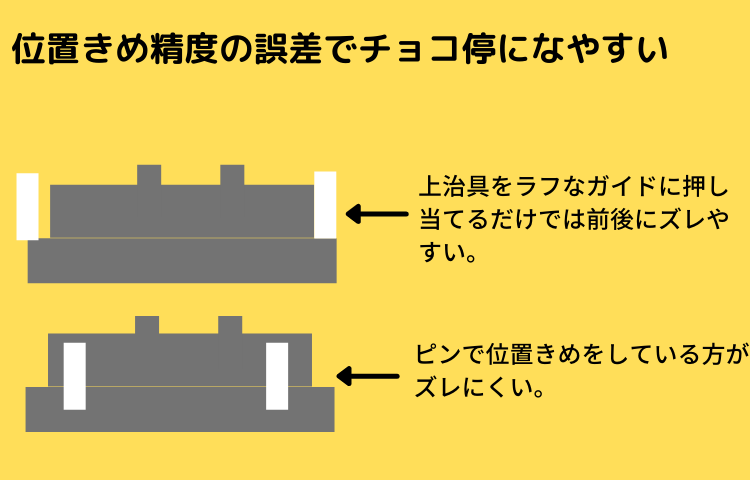

位置きめ

目標の定位置に精度よく停止させること。サーボモーターは主に位置きめ目的で使われる。2つのワークの位置関係を精度よく保つこと。一方:固定基準(ジグ)、他方:固定基準に位置されるもの(ワーク)

位置きめピン:位置決めをするピン。ピンを穴に入れることで位置を一定にする。

繰り返し精度

同じ条件で同じワークを加工した場合の測定値のバラつき。または同じ条件下で同じ動きをした時の位置のバラつき(位置繰り返し精度)。最大値と最小値の差で表す。ロボットや切削加工機など、実際に製造現場で使われる場合にはこの繰り返し精度が出ていなければ、完成品の品質がバラついてしまう。

機械加工全般

クーラント

切削油。切削する時に加工点を冷却したり、切粉を除去したりするためにかける油。水に希釈する水溶性と、油性がある。油性は沸点が高いためより高温化での加工が可能だが、火災の危険がある。マシニングセンタでは主に水溶性クーラントが用いられれる。

切粉

切削で出てくる切屑。切削加工や切削加工機は常に切粉の問題との戦い。

バリ・カエリ・バリ取り

金属や樹脂を加工した際に発生する、加工箇所に残った金属カス。これらを取り除く作業がバリ取り。怪我や他のものを傷つけるため取り除く必要がある。

面取り

製品の角部を取り除く加工のことです。製品の角部の尖っている部分を削ぎ落として滑らかにするような加工。

C面:面取りされた面。Cで表すのは、面取り角度が45度のとき。例えば、C2=角を辺の長さが2mmの直角二等辺三角形で切り取ること。

※歯車のバリ取りや面取りに関しては下記記事にまとめています。

面相度(表面粗さ)

表面粗さを評価する数値。ある一定部分の間の表面の凹凸を測る。その区間の平均荒さを表す単位がRa、最大高さがRy、10点平均荒さがRz。Rzが厳しい基準。

黒皮

熱間圧延の時の酸化皮膜(酸化鉄)。表面は黒くボロボロした手触り。黒いのは表面のみ。黒皮層は内部より硬いことが特徴。その為切削加工での初回の切り込みでは黒皮膜より深く切り込まないと磨耗が激しい。

素材

加工する前の状態。加工機を選定する場合は、素材の図面と加工した後の図面が必要。

転造(加工)

棒状の加工素材を回転させながら、転造ダイスと呼ばれる工具により生計する加工方法。加工形状は、おねじ、スプライン、セレーション、ウォームなどがある。

ホーニング加工

内径の研磨仕上げ加工。円筒形状のワーク内径に大量の研削油を流して、複数の砥石をつけたホーニングヘッドを上下させて加工する。精密な仕上げ加工に用いられる。

ポカヨケ

ラインに設置される作業ミスを防止する仕組み。装置。

校正

計測機器に表示される値とそれに対応する既知の値との関係を特定の条件下で確認する一連の操作。

摺動(面)

機械装置を滑らしながら動かすこと。または滑らしながら動かす面。機械のガイド部分が摺動面であれば剛性が高い。摺動面のガイドを角ガイドと呼ぶ。反対に摺動以外では、リニアガイド(直動ガイド)がある。リニアガイドは一般的には角ガイドよりも剛性面において劣るが、より高精度な位置決めが可能。昨今ではリニアガイドも剛性が上がってきていると言われている。

※LMガイドは株式会社THK製のリニアガイドの商品名

電解加工

工具を–極、ワークを+極として間隔を隔ててセットして、間隔に電解液を流しながら、直流電圧をかけることにより加工する。電解作用を用いた加工法。難削材の加工が可能。バリ取りなどに用いられることもある。形彫り放電加工などがある。

含浸処理

鋳物の巣や焼結部品の隙間に樹脂を注入し、硬化させ、その不要な穴を塞ぐ処理。

ヤゲン台

円柱材の中心を求めるために用いる、上面にV字型の溝をつけた金属製の台。

リューター

日本精密機械工作株式会社が製造する電動回転工具のブランド。

QC工程表

Quality Contorl Chartの意味。一つの製品が、原材料の購入から完成品までの各工程での管理方法や管理特性を記した表。

以上、あまりまとまりがありませんが、私が入社1年目で調べた単語集(機械加工編)でした。次回はマシングセンタ編をまとめたいと思います。