前回は無人搬送車(以下AGV)についての記事を書きました。では実際にどのような工程がAGVで自動化されているか、導入事例を解説します。

前回の記事

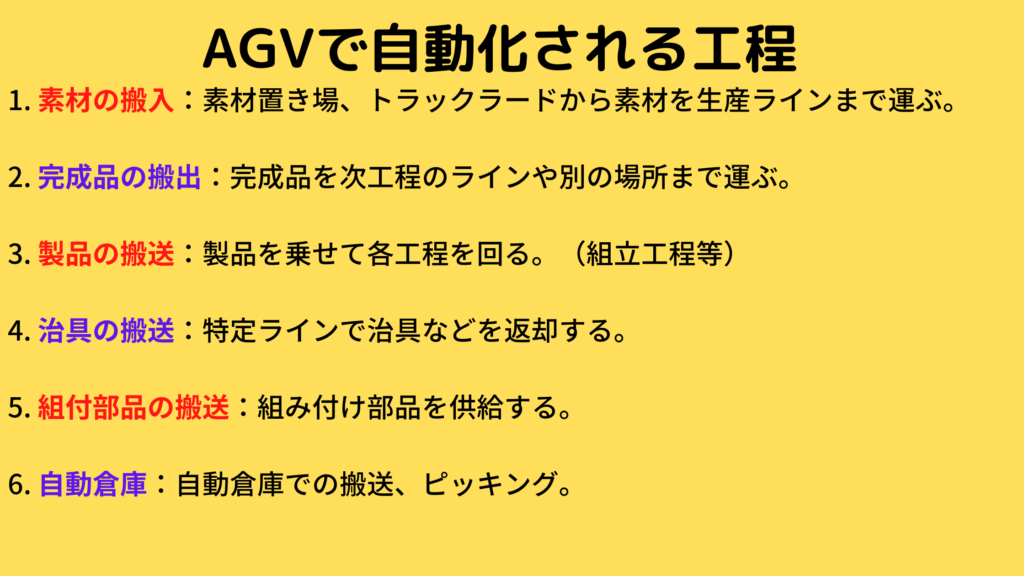

物流倉庫ではなく、モノを生産する工場内にてAGVで自動化している工程は、次の6パターンだと思います。

素材の搬入

素材置き場またはトラックラードや倉庫から素材を生産ラインまで運ぶ。

生産ライン自体は自動ラインですが、作業者が素材運んで投入するケースは多いです。そのため、素材の搬入までを自動化するためにAGVを導入する事例も少なくありません。

メリット

・搬送という人の単純作業を削減

・重量物の事故リスク、作業者の負担を減らす

課題

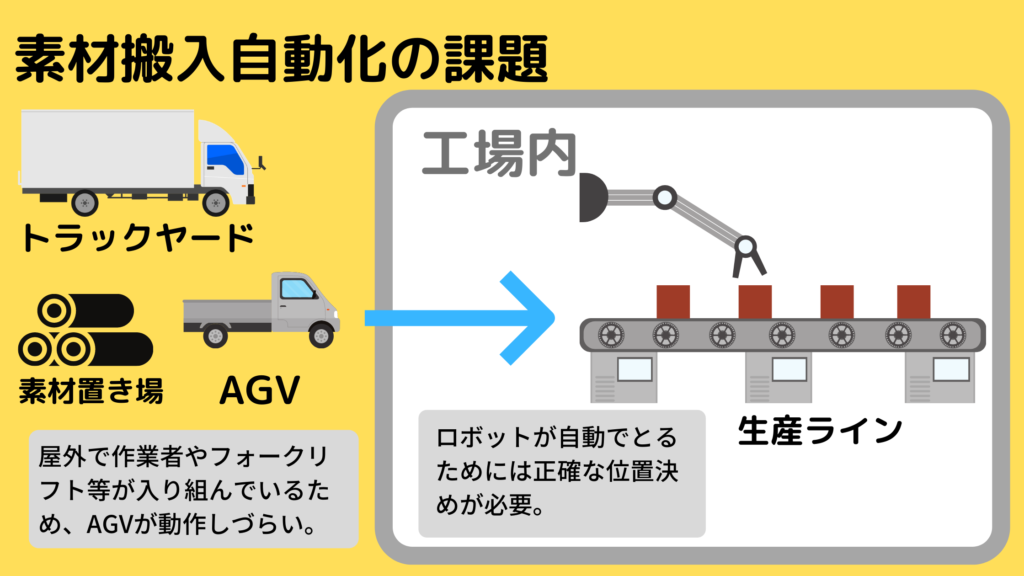

・自動化がしづらい環境

素材は主に購入先(社外の材料屋・運送業者、前工程の加工業者)から運ばれてくるため、屋外や倉庫など、物や人の移動が非常に多い場所に置かれることが多く、バラバラな時間に煩雑な場所に置かれがちです。一定の場所・時間に一定の量があるわけではないため、常に人の管理や移動(行き来)が不可欠になり、決まった動きをする機械での自動化が実現しづらいです。

・AGVでは正確な位置決めが難しい

パレットに載っている場合も、部品ごとに置かれている場合も位置が正確に決まっていません。さらに素材自体も加工前のため正確な寸法が出ていません。ロボットやAGVは実物を目で確認して微調整することができないため、正確に位置が決まっていなければものの受け取り、受け渡しができません。そのため機械の手前で作業者が取り付け、またはロボットやローダーで取りやすく並べることが多いです。

解決策

①ステップを分けて”搬送”のみをAGVに

素材置き場から機械手前までの“搬送”作業のみをAGVで置き換えます。作業者がAGVに載せる、駆動の指示を行う、生産ライン側で作業者が素材を引き取ることで作業をシンプルにできます。

②カラクリなどで生産ライン側(受け取り側)の位置ズレを許容する仕組みを作る。

AGVはどうしても数mm〜数十ミリのズレが生じます。正確に位置が決まっていなければ機械で受け取れないため、ズレを許容する仕組みが要ります。カラクリなどで一定の位置にくるような仕組みや、3次元カメラで運ばれてきた素材をみてピッキングすることで、多少ズレていても問題なくなります。またレーザーセンサで周囲のものを感知するタイプのAGVの場合、より精度よく停止することが可能です。

③外部からの受け取り口のレイアウトを変更する。

全自動化が進んでいる物流倉庫などはトラックヤードから荷下ろしをする際、その後搬送しやすいように自動または手動で分別・整理されます。これを製造現場のある工場で行うことは非常に困難ですが、工場内物流全体を考えて、トラックヤードのレイアウトを考える必要があります。無人フォークリフトでは、荷下ろし・整理の自動化も可能です。

こちらのYoutube動画では、受け渡し部のカラクリの工夫や、床が凸凹している場合の工夫など、導入時の改善事例もあります。

完成品の搬出

次工程のラインや別の場所まで運ぶ

製品を次工程や出荷場まで搬送する工程です。基本的な問題点や解決策は、上記”素材の搬入”と同じになります。ただし生産ラインから出てくるためある程度製品を整理しやすいため位置決め等は比較的しやすいです。反面、傷をつけてはいけない場合もあるため、梱包などの工夫も必要となります。

メリット

・人の単純作業を削減。

・重量物の事故リスク、人の負担を減らす。

・製品の搬送を標準化できる。(一定の時間、搬送時の品質の保証ができる)

課題

梱包、整理の自動化も必要

AGVで運ぶと傷がついてしまったり、整理されていなければ受け取りできないことがあるため、梱包・整理が要ります。しかしまだ人の感覚による作業が多いのが実情です。

対策

梱包を検査工程で作業者が行う、品種が少なく大量生産であれば専用の自動梱包機を作る、多品種であれば協働ロボットなどで梱包を行うことで自動化できます。

製品の搬送

組立ラインに多いですが、1つのワークを乗せて、各工程を回っていくパターンです。自動車の組立ラインも自動車本体をAGVに乗せて、それが直線上にゆっくり動き、各工程で作業者が部品を組み付けます。家電などでもこのパターンが取られています。

日産の組立工場事例

メリット

・多品種少量生産の効率化

AGVは製品を乗せて動くだけで、何をどうやって組み付けるかといった難しい部分は作業者が行うため、多品種少量生産に対応ができます。現に自動車や家電など母体は同じで、各オーダー毎にオプションが違うものを同一ラインで生産する場合、この方法で生産されています。

・協働ロボットととの併用で作業者減

双腕型を中心に協働ロボットで各工程の組み付けを行うと、作業者の人数も減らすことができます。ロボットの場合AGVと信号のやりとりができるため、例えば組立点数が多い場合自動で速度を落としたりといったこともできます。

課題

広いスペースが必要

AGVがゆっくり走りながら各工程を回るため、1人の作業者が同じ場所で1つの製品を完成まで組み立てる場合と比べて広いスペースが必要となります。

対策・今後の使われ方

AGVのプログラミングを自動で行うことも技術的にはできます。将来的には一列のラインではなく、フレキシブルな組立工場として製品ごとに工場内で必要な工程だけ回るような工場・ラインが主流になると思われます。

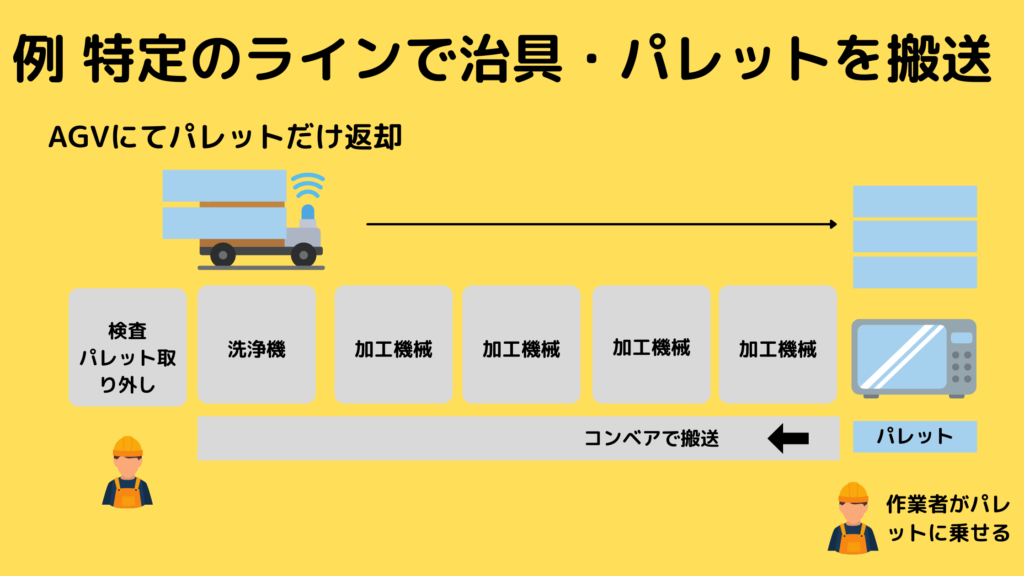

特定ラインで治具などを返送する

製品ではなく、製品を載せる治具(パレットが多い)の搬送にも利用されています。加工・組立ラインで傷対策や位置決めのために製品1つ1つを治具に乗せて搬送する場合があります。そういったラインでは、最終工程で製品を外し、AGVで治具だけを初めの工程に返送します。製品ごとに治具が違っても、QRコードなどでの判別も可能です。

メリット

・他の設備が不要

コンベア等固定された専用設備が要らずレイアウト変更も容易。

・複数、または別のものも搬送できる

一度に多数積むこともでき、傷対策も簡易でもいい場合が多く搬送しやすい。

何かを運ぶついででの搬送(別のものを運ぶことと併用)が可能。

課題

ルートの確保

専用のコンベアであればライン下部や上部など空いているスペースを有効活用しやすいが、AGV自体が走行するルートを空ける必要があります。

AGVの速度に左右される

AGVは決して速くありません。ましてや走行ルートに作業者やフォークリフトが通る場合は、衝突しないよう停止する場合も多いです。短時間で次のワーク用に必要な場合は向いていないかもしれません。

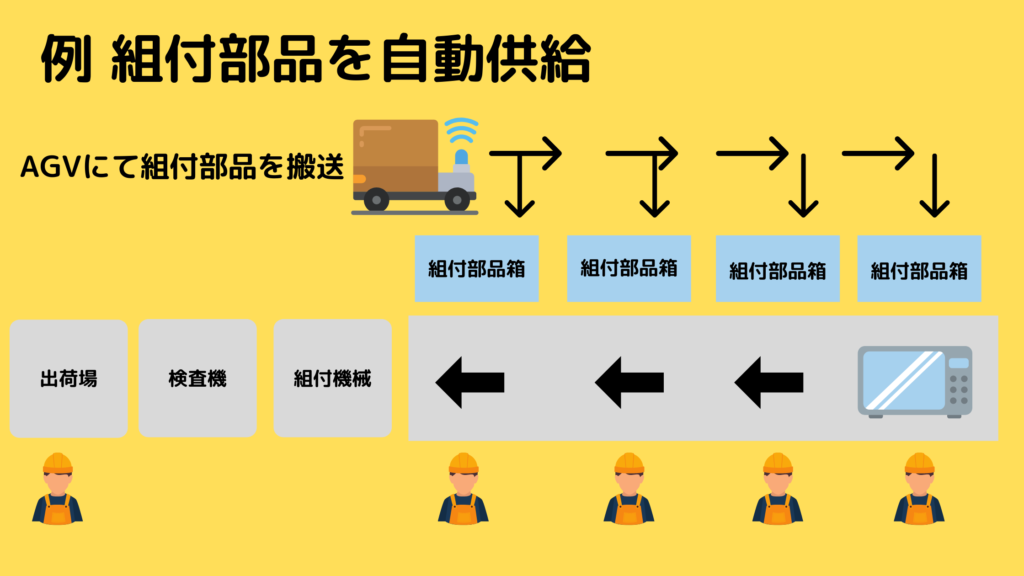

組み付け部品を自動供給

組立ラインで組み付ける部品、ナットやボルト、ブッシュ、その他様々な部品を供給するシステムでも使用されています。作業者が組み立てるラインでは部品が置いてあるBOXのところまで自動で運ぶ、自動機で組み立てるラインでは組立機やパーツフィーダーに部品がなくならないようAGVで運ぶことができます。

メリット

・決まった通い箱など比較的搬送しやすい場合が多い。

多品種のラインであっても組み付ける部品側を運ぶので、たいていは通い箱などに大量に入れられたものを運ぶだけです。通い箱を運ぶだけで良いため搬送しやすく導入しやすい工程です。

・頻度が少ないため余裕を持って、決まったタイミングで搬送できる

組み付ける部品は一度に大量に消費することは少ないので、製品を運ぶことと比べて搬送頻度は少なくなります。そのため速度の遅いAGVも適しています。

課題・デメリット

搬送後に通い箱や自動機への搬入が必要

たいていは組み付け部品を輸送した際に、輸送先の箱やホッパーなどに入れなければなりません。そこまで自動でできるAGVやシステムは少なく費用がかかるため、結局作業者が入れ替えしなければならない場合が多いです。

対策

カラクリ方式などで、通い箱を滑らせてストッカーに入れるシステムと組む。

倉庫での搬送、ピッキング

在庫をたくさん抱えている工場の倉庫や出荷前の製品が並ぶ物流倉庫での搬送や自動ピッキング(必要なものを棚からとってくる)で使用することも可能です。倉庫内で人が探してとるのではなく、指定したものを自動でピッキングしてとってくる仕組みになります。棚から自動でものを出し入れする自動倉庫から取り出したものを運ぶことなどに使用されます。

自動倉庫

部品を棚に自動で整理して置いて、必要な時に自動で取り出すことができる倉庫(棚)です。全自動で行うため、高い場所への配置や狭い場所への配置が可能です。これに合わせることで倉庫からの物流作業を全自動化できます。

Youtube 村田機械 【Muratec】 Supermarket distribution center/スーパーマーケット 配送センター 納入事例

自動倉庫でAGVを使うメリット

自動倉庫単体では人が完全に入らない場所(倉庫内のみ)の管理になりますが、AGVを用いて人が通るような場所でも自動搬送が可能となります。自動倉庫メーカーであれば、AGVを用いて様々な物流自動化システムを構築できるため、倉庫だけでなく工場内物流のあらゆる自動化が可能です。

デメリット

費用がかかる

自動倉庫自体も大掛かりな設備になることが多く、AGVまで含めたシステムとなるとさらに高額になります。そこまでして費用対効果があるかどうかが課題となります。

以上、今回は生産工場で搬送の自動化の手段として利用されるAGVの事例をまとめてみました。もちろんその他にも適している工程はあると思いますが、少しでも工場・搬送の自動化を検討する際のヒントになれば幸いです。