生産ラインでは産業用ロボットによる自動化は一般的ですが、昨今では特に人と共存できる協働ロボットが注目されています。安全柵に囲われた通常のロボットと違い、人と同じ空間で作業ができる協働ロボットだからこそ、多品種少量や人の手に頼っていた工程も自動化が可能です。今回はそんな協働ロボットでの自動化事例を紹介します。

協働ではない通常の産業用多軸ロボットの自動化事例は下記記事に掲載しています。

協働ロボットとは

そもそも協働ロボットとは、ここでは、「安全柵なしで、人と同じ環境で稼働できるロボット」といたします。通常の産業用ロボットと同じく片腕多軸(主に6軸)多関節ロボットと、人のように腕を左右に2つ持つ双腕ロボットがあります。双腕では人の手に似た動きができ、片手で反転させながら検査をしたりとったことが可能になります。

協働ロボットの特長

☆特徴☆

・安全柵が不要

産業用ロボットと違い安全柵が不要なため、人を同じ空間で作業ができます。一部の動きだけをロボットに任せて、すぐ横で人が確認や残りの作業を行うことが可能です。

・ティーチング・操作が簡単

人がロボットの腕を触って動かした軌跡を辿ることができるダイレクトティーチングが可能です。よくある動きも操作ペンダントで選択するだけでティーチングが可能です。通常の産業用ロボットの場合、一つ一つ動作をプログラミングしなければならず、ティーチングに時間を取られてしまいます。

これらの特徴から、

今まで人と同じ空間、人の目で確認しながら作業しなければならず自動化できていなかった工程に最適です。ティーチングも簡単にできるため、多品種少量の製品にも向いています。このように現在の課題である、人の作業の自動化、多品種少量生産の自動化を実現する有力な手段の一つとなります。

協働ロボットが適さない工程

逆に適さない工程としては下記が挙げられます。

重量物を扱う工程:そもそも可搬重量が少ないです。本体は安全でも重量物を掴むハンドが金属製でれば、衝突すれば怪我の恐れがあります。協働ロボットを使うメリットがありません。

溶接など人が入らない工程:溶接など危険作業でそもそも人が周りにいない工程はわざわざ使用するメリットはありません。

サイクルタイムの短い工程:安全重視なため、産業ロボットほどスピードをあげることができません。動きの速さが要るサイクルタイムが短い工程には向きません。

精密な位置きめ精度が要る工程:プログラミングや移設が容易なため、正確な位置決め精度が要る工程にはあまり向いていません。産業用ロボットと位置決め治具で正確に毎回決まった動きを行う必要があります。

協働ロボットに適した自動化事例

組立工程

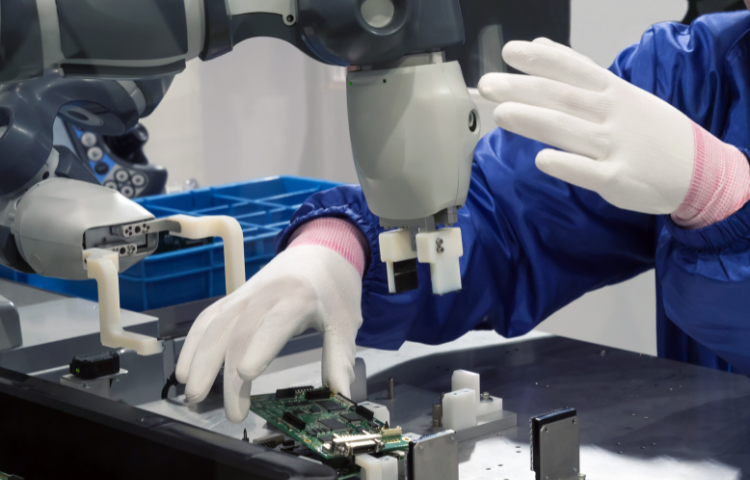

電子部品をはじめ様々な組立工程で使用されます。具体的には、筐体に基盤などの部品をボルト締めしたり、部品を挿入、部品を接着、ハンドリングなどに使われています。

部品点数・種類が多い、組立方法が複雑な場合など組立後の検査にはどうしても人の手が要ります。人との共存が必須となり、安全柵の中にあるロボットだけに任せることができません。そのためなかなか自動化が進んでこなかった分野でした。

そのような中でもできる工程から協働ロボットに任せることで1人でも作業者を減らし生産性を向上させています。双腕型であれば人の手のように片手で製品の向きをかえて、もう一方の手で部品を組み付ける等、様々な動きができます。

川崎重工業製 双腕協働ロボットでの事例

Youtube Kawasaki Robostage ChannelJissoPortec2019 基板ネジ締め組立

梱包・パレタイジング

完成した製品の梱包、パレタイジング(搬送)でも多く使用されています。これらの工程では最終検査、箱の交換や梱包後の出荷手続きなど、人の手が必要なためです。周りを人やフォークリフトなど様々な人やものが行き来していることも多いです。協働ロボットは、そのような環境でも安全で効率よくスペースを利用できます。

具体的には、箱の交換は人、流れてくる製品を箱に詰める作業は協働ロボット、逆に箱の組立を協働ロボットで行い、人が製品を詰める等、分業しています。

Youtube Kawasaki Robostage ChannelFooma2019 完成品の箱詰め

機械への搬入出(ローディング、アンローディング)

設備へ製品を搬入出する工程(ローディング、アンローディング)でも使用されています。産業用ロボットも使用されていますが、中でも特に数百といったロットの多品種少量生産の場合に使用されます。なぜならダイレクトティーチングによりプログラミング時間が短く、移設も簡単にできるため段取り替えが簡単にでき、必要な時だけ自動化ができるためです。簡単にレイアウト・工程変更ができることも利点です。

最近多い事例としては、台車やAMR(自動搬送ロボット)に協働ロボットを乗せて簡単に移設できるシステムです。自動化したい品種の加工を行う時だけ、協働ロボットが乗った台車を加工機の前に運び搬入出を自動化、終わればまた別の機械へ運ぶ、不要になれば取り外すというようにフレキシブルな生産ラインができます。旋盤メーカーの中村留精密工業(株)や(株)瀧沢鉄工所などはこのシステムをパッケージとして販売しています。

Youtube 株式会社滝沢鐵工所TAKISAWA ロボットシステム TR-10W

研磨・バリ取り

最終仕上工程の研磨作業やバリ取りでも使用されます。板金を磨いて仕上げる研磨作業や、加工後に出るバリ取りは人の見た目や感覚で行っています。通常の産業用ロボットの場合、一つ一つ入念にティーチングを行わなければならないにも関わらず、バリやワークのばらつきによって品質が安定しないため、簡単にプログラミングができる協働ロボットが向いています。大きいワークの研磨の場合、安全柵や本体も大型になります。協働ロボットで用途を絞れば、導入コスト、スペース、セットアップ時間の削減になります。

世界大手のユニバーサルロボット社の事例

検査工程(カメラ付双腕ロボット)

カメラ付き双腕ロボットは検査に最適です。今までロボットやカメラだけでは実現しにくかった、製品を回転させたり、持ち替えたりして、全体を検査できます。傷のようなものを発見するとカメラに近づけてズームしてみたり、人の手で動かすように性能のテスト(引っ張ってみたり、捻ってみたり、ボタンを押してみたり)もできます。

デクシス社の「外観けんたくん」はカメラ付き双腕ロボットの検査パッケージです。

省スペースが求められる工程・工場

何度も述べていますが大きな特徴の一つが安全柵が必要ないため省スペースにできます。簡単に架台に載せることもできるためスペースを取りません。スペースが取れないが自動化したい工程や物で溢れかえっている工場でも自動化できます。

協働ロボットのスペック比較

協働ロボットは多関節ロボットや双腕ロボットなど種類も多数あり、どの可搬重量のラインナップがあるかがわかりにくくいのが現状です。そこで工業用途の協働ロボットはどのようなスペックの機種が出回っているか比較してみました。今回は日系メーカーのHPやダウンロードできるカタログに記載のあるスペックのみを比較しました。実際には操作性や各メーカーのソフトウェア、サービス体制等も重要になってきますが、スペックを一覧で比較することにより少しでも検討する際の参考になれば幸いです。

https://kikainews.com/wp-content/uploads/2021/04/f86c63249053233c399b4824398b6d51-1.pdf上の分布図で見ると大まかに小型(7kg,5kg以内)と中型(10kg以上)に分かれているように見えます。双腕ロボットは全て小型になります。

小型片腕 メーカー

デンソー、ユニバーサルロボット、ファナック、オムロン、三菱電機、KUKA

小型双腕 メーカー

ABB、川崎重工、Nextage

小型は電子部品や食品、化粧品、医療関係など、軽いが比較的クリーンな環境で使われるものや細かい制御が必要なものの生産工程で利用されています。今までは人が検査していた工程の一部や組み付けなどを自動化することができます。

中型(10kg以上) メーカー

ファナック、不二越、安川電機、KUKA、ユニバーサルロボット、オムロン

中型ロボットを製作しているメーカーは、産業用ロボットメーカーがほとんどで、片腕多関節型です。産業用ロボットでやろうとしていたが、安全柵が必要なためロボット化できていなかった工程など、今まで自動化できていなかった人手が必要な工程や、多品種少量生産の工程に最適です。具体的には、金属部品のバリ取り、検査、金属部品の組立向けではないかと思います。

他の部分を比較してみても、オプションでカメラを付けられるところも多く、画像検査やワークをみて組立をする工程向けがメインではないかと思います。

どのメーカーもわかりやすいプログラミングを押していました。産業用ロボットのようにいちいちティーチングペンダントでティーチングをする必要がなく、直接触って動かしてティーチングをするダイレクトティーチングを駆使したり、操作盤でも直感的にわかりやすくなっているため、多品種のワークに対応しやすいのではないかと考えました。

今まで産業用ロボットでは自動化しにくかった、多品種の組立・検査工程を自動化したいという場合は、協働ロボットを使って自動化システムや装置を検討できるのではないかでしょうか。この資料が少しでも協働ロボットを検討する際の参考になれば幸いです。